6.4. Технология производства складных коробок из картона и гофрокартона

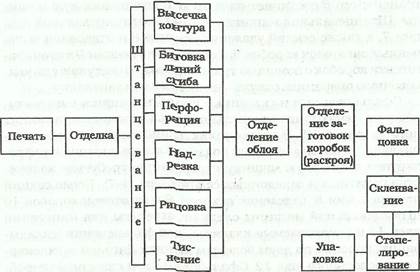

Процесс производства складных коробок из картона и гофрокартона представляет собой совокупность выполняемых в строго определенной последовательности наиболее распространенных в полиграфии технологических операций: печати текста и изображения, отделки внешней запечатанной поверхности, штанцевания, отделения Технологических излишков материала (облоя), отделения друг от друга индивидуальных заготовок коробок (раскроя), фальцовки, склеивания продольных швов, стапелирования и упаковку заготовок коробок (рис. 6.17)

Различают два вида производста складных коробок и ящиков: без фальцовки и склеивания, а также сфальцованных и склеенных.

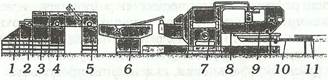

Складные коробки и я*цИки без фальцовки и склеивания изготавливают преимущественно на печатно-штанцевальных линиях. Такие линии состоят из секций самонаклада 1 и подачи 2 листов картона или гофрокартона в печатную машину (рис. 6.18). В зависимости от количества цветов, используемых в оформлении коробки, печатная машина может состоять из нескольких печатных секций (3, 4 и т. д.). При необходимости

Рис. 6.17. Схема технологических операций производства скпадных коробок из картона

Рис. 6.18. Печатно-штанцевальная линия автоматизированного производства складных коробок и ящиков

из картона и гофрокартона без фальцовки и склеивания: 1 — самонаклад; 2 — подача листов картона или гофрокартона в печатную машину; 3, 4 — печатные секции; 5 — отделочная секция; 6 — промежуточный транспортер; 7 — секция штанцевания; 8 — удаление отходов; 9 — отделение высеченных заготовок коробок; 10 — транспортер; 11 — упаковывание стопок заготовок коробок

отделки полиграфического оформления в состав печатной машины включают отделочную секцию 5. Промежуточный транспортер 6 соединяет печатную и штанцевальную машины. Штанцевальная машина состоит из штанцевальной секции 7, а также секций удаления отходов 8 и отделения высеченных заготовок коробок 9. Собранные в секции 9 в стопу заготовки коробок с помощью транспортера 10 поступают на упаковочную операцию, откуда - на склад или к заказчику.

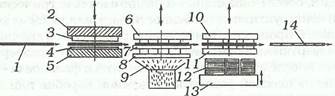

Сфальцованные и склеенные коробки и ящики изготавливают на печатно-штанцевально-фальцовочно-склеивающих линиях (рис. 6.19). В состав таких линий входят секции самонаклада 1 и автоматической подачи 2 листов картона и гофрокартона в печатную машину/содержащую требуемое количество печатных и отделочных секций (поз. 3-7). После секций штанцевания 8, отделения отходов 9 и заготовок коробок 10 штанцевальной машины следуют агрегаты для нанесения клея 11 на склеиваемые клапаны, для фальцевания (складывания) коробки по двум боковым линиям биговки и склеивания продольного шва 12. Сфальцованные и склеенные коробки в накопителе 13 укладываются в пачки, упаковываются в обвязочной машине 14, в штабелеукладчике 15 штабелируются и отправляются на склад или непосредственно к заказчику.

Рис. 6.19. Печатно-штанцевально-фальцовочно-склеивающая линия производства сфальцованных и склеенных коробок и ящиков из картона и гофрокартона: 1 — самонаклад; 2 — подача листов картона и гофрокартона;

3-7 — печатные и отделочные секции печатной машины; 8-10 — секции штанцевания, отделения отходов и заготовок коробок штанцевальной машины; 11 — агрегат нанесения клея; 12 — фальцовочно-скеливающая машина; 13 — накопитель; 14— обвязочная машина; 15 — штабелеукладчик

Наибольшее применение для нанесения текста и изображений на картон и гофрокартон нашли фле^сографский, офсетный и трафаретный способы печати. В случае затруднений при прямой печати на картоне и особенно на гофрокартоне используют метод кэширования. При этом методе предварительно запечатывается лист бумаги, который затем на специальной кашировальной машине приклеивается к поверхности картона или гофрокартона.

Процесс штанцевания включает комплекс технологических операций, обеспечивающих необходимые геометрические размеры и конструктивные особенности изготавливаемых коробок и ящиков. В процессе штанцевания производится высечка контура развертки коробки, биговка линий сгибов на развертке, по которым впоследствии будет производиться фальцовка — складывание из плоской развертки объемной коробки или ящика. Если предусмотрено конструкцией, то в процессе штанцевания в соответствующих местах развертки коробки могут быть выполнены перфорация, надрезка, рицовка или тиснение. Завершается штанцевание операциями отделения облоя и отделения индивидуальных заготовок разверток коробок или ящиков.

Выполняют процесс штанцевания на штанцевальных машинах. Различают два основных типа штанцевальных машин: плоскоштамповочные и роторные.

Рассмотрим принципиальную схему работы плоскоштамповочной штанцевальной машины. Лист картона 1 (рис. 6.20) с помощью специальных зажимов подается в штанцевальную секцию между двумя плоскопараллельными плитами 2 и 5, одна из которых совершает возвратно-поступательное движение. На подвижной плите закреплена штанцевальная форма 3, совмещенная с контрматрицей 4, закрепленной на неподвижной плите. После процесса штанцевания лист картона с высеченными заготовками коробок, соединенными между собой и с контурной рамкой перемычками, поступает в секцию удаления облоя — отходов излишков материала. Для исключения деформации заготовок коробок лист картона фиксируют на опорной форме 7. При помощи тонких пуансонов формы 6, закрепленной на подвижной плите с возвратно-поступательным движением, и подпружиненных ответных пуансонов формы 8 происходит разрушение перемычек, удерживающих облой. Удаленный из листа облой 9 направляют в отходы. Далее лист транспортируется в секцию отделения заготовок коробок. Отделение заготовок осуществляется за счет разрушения перемычек между соседними заготовками и контурной рамкой. Разрушение перемычек осуществляется под действием тонких пуансонов формы 10, закрепленной на подвижной плите, и ответных подпружиненных пуансонов формы 11. Отделенные заготовки коробок укладываются в стопы 12

Рис. 6.20. Плоскоштамповочная машина: 1 — лист картона или гофрокартона; 2, 5 — плоскопараллельные плиты; 3 — штанцевальная форма; 4 — контрматрица; 6,7, 8 — формы для отделения облоя; 9 — облой — в отходы; 10, 11 — формы для отделения заготовок коробок; 12 — стопы заготовок коробок; 13 — подвижный стол; 14 — рамки и перемычки листа — в отходы

н;а нижнем подвижном столе 13, который медленно опускается псо мере увеличения высоты стопы 12. Оставшиеся рамки и перемгычки листа 14 направляются в отходы.

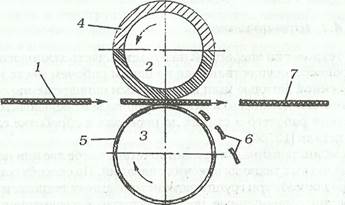

В роторной штанцевальной машине (рис. 6.21) лист картона шли гофрокартона подается в зазор между двумя вращающимися! валами 2 и 3. На валу 2 закреплена роторная штанцевальная фюрма 4. Контрвал 3 облицован бандажом 5 из полиуретана. П(од действием эжекторных материалов штанцевальной формы отгходы 6 выталкиваются быстрее заготовки 7 и удаляются в сборник отходов. Заготовки коробок и ящиков 7 укладываются в пгачки и отправляются на дальнейшие операции.

Преимуществом роторных штанцевальных машин является юх более простая кинематическая схема, позволяющая обеспечивать и более высокую производительность. Вместе с тем необходимо отметить повышенную сложность изготовления роторных штанцевальных форм.

Рис. 6.21. Роторная штанцевальная машина: 1 — лист картона или гофрокартона; 2, 3 — вращающиеся (роторные) валы; 4 — роторная штанцевальная форма; 5 — полиуретановый бандаж; 6 — отходы; 7 — заготовка коробки или ящика

В массовом и крупносерийном производстве складных коробок и ящиков из картона и гофрокартона широко применяются плоскоштамповочные штанцевальные машины фирмы BOBST (Швейцария). Их производительность в зависимости от модели составляет от 6000 до 10 ООО листов в час.

В среднеи малосерийном производстве предпочтительнее применение скоростных штанцевальных машин, например фирмы «Полиграф-КАМА» (Германия) производительностью 90-3300 листов в час. Максимальный формат листов составляет 720 х 1020 мм.

Для мелкосерийного производства коробок и ящиков из гофрированного картона применяют установки, в которых используется метод прокатывания плоской штанцевальной формы с уложенным на нее листом между двумя валами [24]. В России такие установки выпускает АО «КАРАТ» производительностью до 450 листов в час при форматах листов в зависимости от модели 850 х 2400, 1450 х 2700, 1720 х 2300 мм. КПЦ «Полиграфмаш» поставляет аналогичные установки производительностью 300 листов в час форматом 720 х 1020 мм.

6.4.1. Штанцевание

В технологии операцией называется часть технологического процесса, осуществляемая на одном рабочем месте над определенной деталью (или несколькими одновременно обрабатываемыми деталями) и охватывающая все последовательные действия рабочего и станка до перехода к обработке следующей детали [12, 30].

Комбинированная операция сочетает в себе две или несколько различных технологических операций. По способу совмещения различают три группы комбинированных технологических операций: совмещенные, последовательные и совмещенно-последовательные. В совмещенных операциях за один ход пресса и за одну установку заготовки в штампе одновременно выполняется несколько различных операций. В последовательных — несколько различных операций осуществляются последовательно отдельными пуансонами за несколько ходов пресса при перемещении заготовки между ними, причем за каждый ход пресса получатся готовая деталь. Совмещенно-последовательные операцииючетают в себе обе предыдущие группы [30].

Примером омбинированной совмещенной операции является штанцевние коробок и ящиков из картона. Оно включает комплекс о!ераций, определяющих форму, геометрические размеры и кснструктивные особенности коробок: высечку контура разве)тки, биговку линий сгиба на развертке, нанесение перфорации, надрезку и рицовку. В зависимости от конструкции получгемых коробок штанцевание могут составлять не все перечислегные операции, а лишь необходимые. Выполняют штанцевадае на тигельных или роторных высекальных машинах, входящих в состав печатно-высекально-склеивающих автоматиюских поточных линий. Рабочим инструментом являются ком(инированные штамповочные формы, конструкция которых гредусматривает необходимую оснастку для выполнения соответствующих операций. Все перечисленные операции выполняются одновременно, как правило, на нескольких деталях, 31 один рабочий ход штамповочной формы. Очевидно, что разшчные операции оказывают взаимное влияние друг на друга,а конструктивные особенности комбинированных штамповочных форм определяют технологические возможности изгстовления того или иного вида коробок, а также технико-эконсмические показатели процесса. Штанцевание осуществляютна плоских и ротационных автоматических или полуавтоматических прессах, на тигельных или плоскопечатных машинах фирм «Бобст», «Полиграф-КАМА», «Клюге» и др. Принцип работы таких машин заключается в подаче материала в штанцевгльную секцию, штанцевании, выталкивании материала из гггампа и выводе его из штанцевальной секции.

Комбинированная операция штанцевания определяет важнейшие технические характеристики получаемых коробок: точность и соответствие проекту геометрических размеров и формы, точность и качество последующей операции автоматической сборки коробок, их внешний вид, прочность, надежность, долговечность и т. д. Поэтому исследования основных конструктивных и технологических факторов составляющих ее отдельных операций, их взаимного влияния являются весьма актуальной задачей. Рассмотри^ более подробно эти отдельные операции.

6.4.1.1. Высечка

Высечкой (в терминах холодной штамповки — просечка) называют разделение листовых неметаллических материалов главным образом по замкнутому наружному или по внутреннему контуру.

Высечка предназначена для придания заготовкам изделий из листовых материалов сложной конфигурации в соответствии с их конструкцией [6]. Одинаковый с высечкой вид деформаций материала характерен для родственных операций отрезки и надрезки. Отрезкой называют отделение материала от заготовки по незамкнутому контуру. Надрезкой — частичное отделение материала по незамкнутому контуру без удаления отделяемой части.

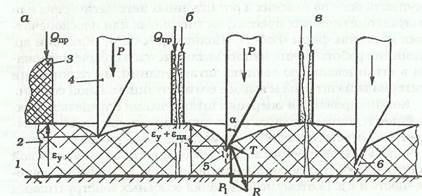

Процесс высечки можно представить в виде трех последовательных стадий деформации (рис. 6.22). Находящийся на недеформируемой жесткой матрице 1 листовой неметаллический материал 2 в зоне между прижимами 3 под действием приложенного к ножу 4 усилия высечки Р прогибается. Величина прогиба оказывает заметное влияние на точность размеров заготовки и зависит от толщины материала 2 и его упругих свойств, расстояния между прижимами 3, состояния режущей поверх-

Рис. 6.22. Схема процесса высечки. Стадии деформации: а — упругая; б — пластическая; в — разрушение

ности и угла заточки ножа а. На первой стадии упругих деформаций напряжения в материале не превосходят предела упругости. Для полимерных материалов упругие деформации £у могут достигать 3-5%. На второй стадии пластической деформации напряжения в материале превышают предел текучести и постепенно возрастают, достигая максимума, соответствующего сопротивлению материала срезу. Наибольшие деформации сдвига расположены в плоскости скольжения, начинающейся у острия режущей кромки ножа. Для полимерных материалов вторая стадия носит характер вынужденных высокоэластических деформаций. Они могут достигать 100% и более. На этой стадии нож вдавливается в материал на 0,2-0,5 его толщины в зависимости от твердости и пластичности. На материал начинает действовать боковое расприрающее усилие Т.

В этих условиях в плоскости скольжения происходит образование микро-, а затем и макротрещин 5. На третьей стадии разрушения наиболее опасная макротрещина стремительно переходит в магистральную трещину 6, вызывающую лавинное хрупкое разрушение и отделение одной части материала от другой. На срезанной кромке листа различают две зоны — блестящую, соответствующую пластической стадии, и матовую зону хрупкого лавинного разрушения.

Необходимое для высечки усилие Р зависит от периметра развертки коробки Пк, толщины SM и механических свойств материала (аср), усилия сжатия прижима @пр:

Учитывая побочные явления при высечке, неравномерность толщины материала и затупление режущих кромок,требуемое усилие высечки принимают больше расчетного с поправочным коэффициентом 1,3-2,0.

Долговечность ножей, характеризующая длительность сохранения требуемой остроты, определяется оптимальным соотношением целого комплекса факторов: материала ножа, его геометрической формы, угла и качества заточки, твердости режущей кромки, состоянием режущей поверхности, свойствами высекаемого материала и т. д.

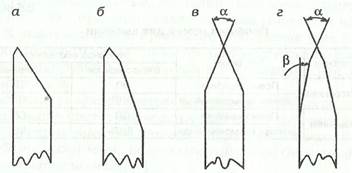

Отечественные ножи для высечки изготавливают из полос высокоуглеродистой стали марки У8. Для повышения долговечности режущую часть закаливают до твердости HR,, - 55- 58. Наиболее распространена односторонняя заточка с прямолинейной фаской. Угол заточки для картона а = 21-22°, для картона с полимерной пленкой а = 23-24°. При высечке заготовки изделия по периметру ножи устанавливают фаской наружу, в сторону обрезков. При высечке отверстий в заготовке ножи размещают фаской внутрь, в сторону удаляемой части материала. Однако такая форма заточки не является оптимальной. Во-первых, в процессе высечки на фаску ножа действует сила реакции материала в направлении, противоположном боковому распирающему усилию Т. Она достигает значительной величины, поскольку напряжение сжатия бумаги, картона и полимерных материалов на второй стадии высечки под лезвием ножа превышает 200 МПа. Эта неуравновешенная сила реакции создает в теле ножа изгибающие напряжения, которые в условиях высокоскоростной многоцикловой высечки сокращают срок его эксплуатации. Во-вторых, на фаску ножа со стороны высекаемого материала действует сила трения, приводящая при скоростном многоцикловом нагружении к изменению геометрии фаски и затуплению ножа. В-третьих, ножами с односторонней фаской сложно получить высокую точность размеров высекаемых деталей, особенно при использовании ламинированных материалов. Отмеченные недостатки значительно уменьшаются при использовании односторонней заточки с двойной прямолинейной фаской (рис. 6.23). Ножи с односторонней заточкой предпочитетельны для высечки заготовок со сложным контуром. Более высокие эксплуатационные характеристики отличают ножи с двусторонней заточкой с прямолинейной фаской. Самыми лучшими свойствами обладают ножи с двусторонней заточкой с двойной прямолинейной фаской. Для высечки материалов толщиной до 2 мм следует отдавать предпочтение ножам с прямолинейной фаской. При высечке бо-

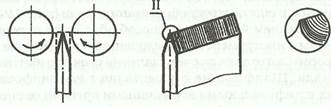

Рис. 6.23. Профили режущей части ножей для высечки: односторонняя заточка с прямолинейной фаской (а) и двойной прямолинейной фаской (б); двусторонняя заточка с прямолинейной фаской (в) и двойной прямолинейной фаской (г)

лее толстых материалов могут возникать дополнительные проблемы со съемом высеченного материала с ножа. В этом случае преимущество имеют ножи с двойной прямолинейной фаской. Вполне понятно, что каждый более совершенный профиль заточки ножей сложнее выполнить технически, поэтому он является и более дорогим. Целесообразность выбора соответствующего профиля заточки ножей должна быть подтверждена технико-экономическим анализом.

На российском рынке широко представлены режущие ножи ведущих мировых производителей — GNU PENTRA (GNU), ESSMANN + SCHAEFER (E + S), MARTIN MILLER (MM) и др. [47, 51 ].

Экспортируемые ножи представляют практически все применяемые для высечки геометрические профили режущей части: с одно- и двусторонней заточкой, с прямоугольной и двойной прямолинейной фаской. Условные обозначения различных профилей ножей приведены в табл. 6.4. Их поставляют в виде узких полос толщиной от 0,4 до 2 мм и длиной до I м, поэтому за внешнюю схожесть их часто называют режущими линейками. Они отличаются очень высокой точностью геометрических размеров (см. табл. 6.5). Стандартной считается высота Нот 22,8 до 24,1 мм, допуск на отклонения высоты состав-

Таблица 6.4

Профили ножей для высечки

|

Вид заточки |

Тип фаски |

Условное обозначение |

|

|

отечественное |

иностранное |

||

|

Односторонняя |

Прямолинейная |

ОП |

EF |

|

Двойная прямолинейная |

одп |

GF |

|

|

Двусторонняя |

Прямолинейная |

дп |

DF |

|

Двойная прямолинейная |

ДДП |

VS |

|

Таблица 6.5

Допустимые отклонения геометрических размеров ножей для высечки по DIN 1544 Р и ориентировочный вес 100 м при стандартной высоте Н = 22,8-24,1 мм

|

|

Толщина S |

Эксцентриситет |

|

|

Вес |

|

|

|

|

|

режущей кромки М, мм |

|

||

|

пункты |

мм |

отклонение, мм |

|

|

100 м, кг |

|

|

1,1 |

0,40 |

+0,015 |

±0,02 |

---- J |

lJL |

8,2 |

|

1,5 |

0,50 |

±0,015 |

+0,02 |

|

у |

10 |

|

2,0 |

0,71 |

±0,015 |

±0,02 |

/Л |

|

13 |

|

3,0 |

1,05 |

±0,02 |

±0,03 |

/ |

\ |

20 |

|

4,0 |

1,42 |

±0,025 |

±0,04 |

f * |

1 |

26 |

|

5,7 |

2,00 |

±0,030 |

±0,04 |

1 * 1 |

36 |

|

ляет ±0,02 мм. Наиболее часто на практике используются ножи высотой Н = 23,8 мм. В случае необходимости можно применять специальные ножи большей высоты: 25,4; 28,6; 30; 33,5; 35; 40; 50; 60; 70; 80; 90 и 100 мм.

Толщину принято измерять в пунктах (п) и миллиметрах (мм): 1 п = 0,351 мм. Ножи толщиной 0,4, 0,5 и 0,71 мм высотой 8 и 12 мм применяют для высечки этикеток. Для высечки картона используют, как правило, ножи толщиной 0,71 мм. Высечку коробок из гофрокартона и других многослойных материалов осуществляют более толстыми ножами. Наиболее распространенный угол двусторонней заточки а составляет 52- 54°. При высечке на каждый погонный метр длины такого ножа прикладывается усилие около 1 т. Снижают усилие высечки уменьшением угла а. В Японии чаще всего применяют ножи с а = 42°, при этом усилие высечки снижается на 20- 25%. В ножах с двойной прямолинейной фаской угол р = 4°. В Европе ножи с а = 42° используют преимущественно для высечки ламинированных материалов, содержащих слои полимерных пленок.

Состояние режущей поверхности определяет способ заточки. Чем выше чистота поверхности, тем долговечнее нож и выше качество высечки. Заточку ножей выполняют двумя способами: протяжкой, условно обозначаемой GZ, и шлифованием, обозначаемым GS [46].

Протяжкой называется способ обработки металлов давлением в холодном состоянии, приводящий к изменению размеров заготовки путем уменьшения ее поперечного сечения при неизменном объеме материала. Протяжку режущей поверхности ножей осуществляют на специальных автоматах, пропуская заготовку между расположенными под углом вращающимися валиками в несколько переходов с изменяющимися утлом и зазором между валиками. Получаемый профиль отличается высокой точностью размеров. Протяжкой формуют только прямолинейный тип фаски у стальных заготовок, обладающих высокой пластичностью. Подвергнутая протяжке область материала вследствие упрочнения (наклепа) имеет повышенные прочностные характеристики и твердость, а также повышенное сопротивление деформированию. Заточенные протяжкой ножи характеризуются низкой стоимостью.

В процессе протяжки на режущей поверхности ножей возникают продольные риски от формообразующих валиков. Ориентация таких рисок перпендикулярна направлению движения ножа при высечке, что снижает качество реза, долговечность ножей и способствует образованию пыли (рис. 6.24).

Шлифованием называется способ обработки поверхности абразивным инструментом, приводящий к изменению размеров и формы заготовки за счет удаления слоя обрабатываемого материала. Шлифование осуществляют на шлифовальных станках шлифовальными абразивными кругами со специальными профилями, обеспечивающими получение деталей сложной конфигурации. Шлифованием можно обрабатывать

Рис. 6.24. Режущие ножи, изготовленные протяжкой

стальные заготовки повышенной твердости и прочности, в том числе подвергнутые специальной закалке. Этим способом получают любые профили ножей с гораздо более высокой чистотой поверхности фаски, чем при протяжке. Имеющиеся на режущей поверхности неглубокие риски от абразивного инструмента ориентированы по направлению движения ножа при высечке, поэтому они практически не отражаются на качестве реза и не снижают долговечности ножей (рис. 6.25).

С точки зрения твердости к нонсам предъявляются противоречащие друг другу требования. С одной стороны, твердость режущей поверхности должна быть максимальная: чем выше твердость режущей кромки, тем долговечнее нож. С другой стороны, ножи должны обладать высокой пластичностью для обеспечения требуемых остаточных деформаций в процессе гибки с целью получения сложной конфигурации, соответству-

II

Рис. 6.25. Режущие ножи, изготовленные шлифованием

ющей развертке высекаемых деталей. Известно, что с повышением твердости сталей увеличивается их жесткость и уменьшается пластичность. Разрешается эта проблема за счет разной твердости тела ножа и его режущей части. Высокая твердость режущей части обеспечивается либо в процессе протяжки вследствие наклепа, либо путем местной закалки режущей части ножа.

Тело ножей имеет тонкий поверхностный слой толщиной 0,02-0,03 мм с пониженным содержанием углерода. Этот слой придает телу ножа повышенную мягкость и эластичность, способствует процессу гибки ножей без образования складок материала и поверхностных микротрещин.

Самой высокой пластичностью обладают ножи со средней твердостью тела и твердостью режущей части 35 HRC после протяжки (табл. 6.6). Их можно сгибать на максимальный угол 90°. Более твердые ножи (№ 3 и № 4) имеют заметное уменьшение деформационной способности. Местная закалка позволяет повышать твердость режущей части до 53 HRc при сохранении средней твердости тела ножа. Такие ножи выпускают, например, фирма E+S под торговой маркой TOPDURFLEX (TDF), фирма GNU под маркой DUROFLEX (DF), фирма ММ под маркой HF. Ножи самого высокого качества, выпускаемые, соответственно, под марками TOPDURFLEX Spezial 60W (TDFS) и DUROFLEX-Supercut (DFS), имеют более жесткие допуски на отклонения по высоте (±0,01 мм) и дополнительное микронапыление на режущих фасках, что значительно повышает качество высечки, особенно для многослойных полимерных материалов.

Таблица 6.6

Твердость ножей для высечки

|

Твердость |

Условное обозначение ножа |

Маркировочный цвет |

Максимальный угол сгибания |

|

|

тела ножа |

режущей части |

|||

|

Средняя |

35 HRc |

№2, №2-Extra |

синий |

90' |

|

Твердая |

40 HRc |

№3, №3-Extra |

коричневый |

60" |

|

Очень твердая |

49 HRc |

№4 |

желтый |

плавное скрутение |

|

Средняя |

53 HR |

TDF, DF |

|

90' |

|

Средняя |

53 HRc |

TDFS, DFS |

|

90- |

Ножи с незакаленной режущей кромкой с твердостью от 35 до 49 HRC (№ 2-4, типа ММ фирмы ММ) имеют тиражестойкость от 20 тыс. до 500 тыс. резов. Закалка режущей кромки до 53 HR<. повышает тиражестойкость ножей до 100 тыс. - 1 млн. резов.

Закалку режущей кромки ножей осуществляют электроиндукционным методом, а также с помощью обработки лазерным лучом и плазмой. Толщина закаленного слоя не должна превышать 22-25 мкм, в противном случае при гибке ножа реядпцая кромка сломается [46].

Фирма ММ разработала технологию закалки режущей кромки ножей до твердости 61-63 HR^ В процессе обработки плазмой при Т= 4000°С происходит расплавление вершин микронеровностей режущей поверхности. Тккие ножи, выпускаемые под маркой HP, имеют гладкую режущую поверхность, образуют гораздо меньше пыли при производстве упаковки и отличаются повышенной тиражестойкостью, до 2 млн. резов [51].

Микронапыление на реяущие фаски ножей осуществляют твердыми сплавами. Это повышает чистоту поверхности фасок, увеличивает срок службы ножей. Наиболее дорогое и высококачественное — покрытие из сплавов на основе молибдена. Покрытия из сплавов на основе нитридов титана (золотистого цвета) дешевле примерно на 30%, но такие покрытия не устраняют, а практически полностью повторяют дефекты поверхности режущих фасок [47].

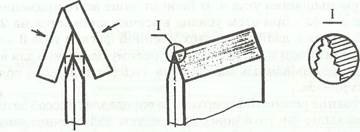

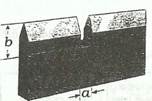

Рис. 6.26. Прорези (засечки) в режущей части ножей для образования перемычек

Отделение деталей от отходов производят

не в высекальных машинах, а в последующих за ними специальных установках. Для

обеспечения транспортировки к этим установкам при высечке предусматривают систему

тонких перемычек между деталями и отходами. Перемычки образовываются на месте

прорезей прямоугольной формы в режущей части ножей (рис. 6.26), часто

называемых засечками. Ширину этих прорезей а,

равную ширине перемычек, в зависимости от площади конфигурации развертки

детали устанавливают для картона от 0,4 до 1 мм, для гофрокартона — от 1 до 3

мм. Глубина прорезей b примерно на 0,2 мм должна превышать толщину высекаемого

материала. Выполняют такие прорези специальными шлифовочными машинами с

использованием калиброванных по размерам шлифовальных кругов. Фирма «Channel»,

к примеру, выпускает два типа легких компактных специальных шлифовочных машин,

обеспечивающих строгую вертикальность и постоянство ширины на всю глубину

получаемых прорезей. Машина типа AG с высокоскоростным малошумягцим пневматическим

двигателем комплектуется набором шлифовальных кругов следующих толщин: 0,4;

0,5; 0,7; 0,8; 1 и 1,2 мм. Машина типа TMPOl имеет два варианта двигателей:

пневматический и электрический. На нее можно устанавливать шлифовальные круги

толщиной от 0,3 до 3 мм [46].

Некоторые материалы при высечке могут образовывать острые кромки, опасные для пользователя упаковки. В этом случае применяют волнистые ножи. По высекаемому профилю различают волнистые с периодически повторяющейся симметричной волной и с хаотичной несимметричной волной. Наиболее часто применяемая высота волнистых ножей от 22,8 до 23,8 мм. Ножи с симметричной периодически повторяющейся волной выпускают двух видов—А и В. Вид А представляют ножи с волной, проходящей через все тело. Их изготавливают из стали средней твердости около 35 HRc толщиной й^ = 2П = 0,71.У ножей вида В волна выполнена только на режущей кромке. Ножи с симметричной волной вида Вис хаотичной волной выполняют из сталей средней твердости 35 HR,, и твердых 40 HR,, толщиной S^ = 0,71 мм и

= 1,05 мм. Основные геометрические параметры профиля ножей с симметричной волной приведены в табл. 6.7.

6.4.1.2. Рицовка

Рицовкой (от нем. ritzen — царапать) называют неглубокий надрез поверхности заготовки.

По своей сути рицовка схожа с

процессом высечки, но заканчивается на ее второй стадии — пластических

деформа-

Таблица 6.7

Рис. 6.27. Рицовочные ножи для клеевого скрепления коробок

Характеристики профиля ножей с симметричной волной

ций. Рицовку выполняют рицовочными ножами несколько меньшей высоты (22,6-23,6 мм), чем у ножей для высечки. Профиль режущей части рицовочных ножей — двусторонняя заточка с прямолинейными фасками. Их изготавливают из сталей различной твердости: средней (35 HRC), твердых (40 HRC) и очень твердых (49 HRJ, толщиной 0,71,1,05и 1,42 мм.

Для выполнения рицовки в местах клеевого скрепления коробок, обеспечивающей быстрое проникновение клея в надрезанный поверхностный слой материала и, как следствие, значительное повышение прочности клеевого соединения, фирма E+S разработала специальную конструкцию ножа. Режущая поверхность имеет прорези шириной, равной длине режущей части. Образованные таким способом режущие зубчики развернуты под углом друг к другу (рис. 6.27), поэтому рицовка получается в

виде прерывистой змейки с максимальной амплитудой 5 мм. Такие рицовочные ножи выпекают с размерами прорези и режущей фаски соответственно (в п): 2:2; 3:3; 2:4; 4:4.

6.4.1.3. Перфорация

Перфорацией

называют высечку цепочки близко расположенных друг

от друга круглых, продолговатых или щелеобразных отверстий небольшого размера.

Высечку щелеобразных отверстий осуществляют перфорационными ножами. По форме

профиля режущей части, твердости стали и номенклатуре толщин они не отличаются

от рицовочных ножей. Наиболее употребляемая высота от 22,0 до 23,8 мм.

Линейную перфорацию выполняют ножами с двусторонней прямолинейной заточкой, у которых в режущей части через одинаковые промежутки 1р имеются прорези шириной Z„, напоминающие прорези (засечки) у ножей для высечки. Обычно выражаемые в пунктах (п) 1р и ^ не метут быть меньше толщины материала коробки. Наиболее часто встречающиеся на практике значения 1р и ^ ножей для линейной перфорации приведены в табл. 6.8.

Типовые размеры угловых перфорационных ножей

Угловую перфорацию получают с помощью ножей, режущая часть которых через одинаковые расстояния имеет надрезки, загнутые под тупым углом к оси ножей. Режущая кромка таких ножей и нанесенная ими перфорация представляют собой последовательность тупых углов, отогнутая сторона которых равна расстоянию между соседними элементами перфорации. Угловые перфорационные ножи изготавливают из твердой стали 40 HR^, толщиной 0,71 и 1,05 мм. Как правило, их выпускают парами: левого и правого исполнения. Такой парой ножей обычно выполняют перфорацию в виде полос, которые впоследствии вырываются из материала коробки, образуя соответствующие отверстия. Ткповые размеры угловых перфорационных ножей приведены в табл. 6.9.

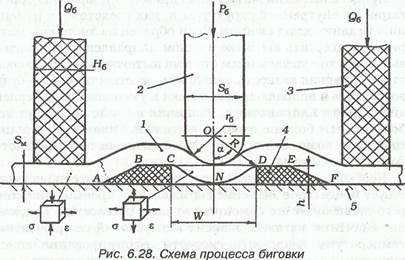

6.4.1.4. Биговка

Биговкой называют предварительное нанесение на материал линий сгибов (бигов) в виде выдавленных канавок определенного профиля.

Биговка предназначена для снижения жесткости листовых заготовок по линии сгиба. Она значительно облегчает условия образования сгибов и является эффективным средством повышения качества складных коробок, особенно в условиях автоматизированной сборки.

Биговка представляет собой процесс местной вытяжки материала и осуществляется по следующей схеме. Материал заготовки 1 эластичными пружинящими прижимами 3 плотно фиксируется на жесткой матрице 5 и обтягивает поверхность биговальной матрицы 4 по линии ABCDEF (рис. 6.28), после чего специальным пуансоном 2, называемым биговальным ножом или биговальной линейкой, осуществляется местная вытяжка в зоне биговального канала. При таком процессе напряженно-деформированное состояние материала заготовки I непрерывно изменяется от сочетания одноосного сжатия и растяжения в зоне прижима до двухосного растяжения в зоне вытяжки биговальным ножом. Наибольшая интенсивность напряженно-деформированного состояния возникает в областях перехода от плоской части заготовки к формуемой канавке и по оси вытяжки в вершине канавки.