–ü–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –≤ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η

6.1. –ü―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ –≤ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö ―¹–Ω–Ψ―¹–Ψ–±–Α―Ö –Ω–Β―΅–Α―²–Η

6.1.1. –£–≤–Β–¥–Β–Ϋ–Η–Β

–ö–Μ–Α―¹―¹–Η―΅–Β―¹–Κ–Η–Β ―¹–Ω–Ψ―¹–Ψ–±―΄ –≤―΄―¹–Ψ–Κ–Ψ–Ι, –≥–Μ―É–±–Ψ–Κ–Ψ–Ι, –Ω–Μ–Ψ―¹–Κ–Ψ–Ι –Η ―É―¹–Μ–Ψ–≤–Ϋ–Ψ ―²–Α–Κ–Ε–Β ―²―Ä–Α―³–Α―Ä–Β―²–Ϋ–Ψ–Ι –Ω–Β―΅–Α―²–Η –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―² –Ω–Β―Ä–Β–Ϋ–Ψ―¹ –Κ―Ä–Α―¹–Κ–Η –Ω―Ä–Η –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–Φ –¥–Α–≤–Μ–Β–Ϋ–Η–Η –≤ –Ω―Ä–Ψ―²–Η–≤–Ψ–Ω–Ψ–Μ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Ι ―³–Ψ―²–Ψ–Φ–Β―Ö–Α–Ϋ–Η―΅–Β―¹–Κ–Ψ–Ι, ―³–Ψ―²–Ψ―¹―²–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι –Η ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Ψ–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –Ω–Β―΅–Α―²–Η. –ü―Ä–Η –Κ–Μ–Α―¹―¹–Η―΅–Β―¹–Κ–Η―Ö ―¹–Ω–Ψ―¹–Ψ–±–Α―Ö –Ω–Β―΅–Α―²–Η –≤―¹–Β –¥–Ψ–Ω―É―¹–Κ–Η –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α, –Ψ–±―É―¹–Μ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Β –Φ–Α―à–Η–Ϋ–Ψ–Ι, –Ω–Β―΅–Α―²–Ϋ―΄–Φ–Η ―³–Ψ―Ä–Φ–Α–Φ–Η –Η –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ, –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤―É―é―² –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ϋ–Α –Ω–Β―΅–Α―²–Ϋ―É―é ―³–Ψ―Ä–Φ―É.

–ß―²–Ψ–±―΄ ―¹–≤–Β―¹―²–Η –Κ –Φ–Η–Ϋ–Η–Φ―É–Φ―É –≤–Μ–Η―è–Ϋ–Η–Β –¥–Ψ–Ω―É―¹–Κ–Ψ–≤ –Ϋ–Α –Ω–Β―΅–Α―²–Ϋ–Ψ–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Β –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α, –Ω–Β―΅–Α―²–Α–Ϋ–Η–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²―¹―è –Ε–Β―¹―²–Κ–Η–Φ –Ω–Ψ –Φ―è–≥–Κ–Ψ–Φ―É –Η–Μ–Η –Φ―è–≥–Κ–Η–Φ –Ω–Ψ –Ε–Β―¹―²–Κ–Ψ–Φ―É. –ü–Β―΅–Α―²–Ϋ―΄–Ι ―Ü–Η–Μ–Η–Ϋ–¥―Ä ―è–≤–Μ―è–Β―²―¹―è –Μ–Η–±–Ψ –Φ―è–≥–Κ–Η–Φ, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Ω―Ä–Β―¹―¹–Ψ–≤―΄–Ι ―Ü–Η–Μ–Η–Ϋ–¥―Ä –≤ –≥–Μ―É–±–Ψ–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η, –Μ–Η–±–Ψ –Ε–Β―¹―²–Κ–Η–Φ βÄî –≤ –Ψ―³―¹–Β―²–Ϋ–Ψ–Ι, –≤―΄―¹–Ψ–Κ–Ψ–Ι –Η ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η. –Γ―É―â–Β―¹―²–≤―É―é―² –Η –¥―Ä―É–≥–Η–Β ―¹―Ä–Β–¥―¹―²–≤–Α –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η―è –¥–Ψ–Ω―É―¹–Κ–Ψ–≤. –£ –Ψ―³―¹–Β―²–Ϋ–Ψ–Ι –Ω–Β―΅–Α―²–Η βÄî ―ç―²–Ψ ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ–Β ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Ψ–Β –Ω–Ψ–Μ–Ψ―²–Ϋ–Ψ, –≤ –≤―΄―¹–Ψ–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η βÄî –Φ―è–≥–Κ–Η–Ι –¥–Β–Κ–Β–Μ―¨.

–£ ―²–Ψ –≤―Ä–Β–Φ―è –Κ–Α–Κ –≤ –Κ–Μ–Α―¹―¹–Η―΅–Β―¹–Κ–Η―Ö ―¹–Ω–Ψ―¹–Ψ–±–Α―Ö –≤―΄―¹–Ψ–Κ–Ψ–Β –¥–Α–≤–Μ–Β–Ϋ–Η–Β, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Β –¥–Μ―è –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –¥–Ψ–Ω―É―¹–Κ–Ψ–≤, –Ϋ–Β –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤―É–Β―² –Ϋ–Α –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄, –≤ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η ―²–Ψ–Μ―¨–Κ–Ψ –Ω–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α –≤–Ψ―¹–Ω―Ä–Η–Ϋ–Η–Φ–Α–Β―² –¥–Ψ–Ω―É―¹–Κ–Η. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ―΄–Β –¥–Μ―è –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―É―¹–Η–Μ–Η―è –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤―É―é―² –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α –Ϋ–Α –Φ–Α―²–Β―Ä–Η–Α–Μ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄. –ù–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ ―³–Ψ―Ä–Φ―΄, –Β–Β ―Ä–Β–Μ―¨–Β―³, ―¹–Ψ―¹―²–Ψ―è―â–Η–Ι –Η–Ζ ―²–Ψ–Ϋ–Κ–Η―Ö –≥―Ä–Α–¥–Α―Ü–Η–Ι ―Ä–Α―¹―²―Ä–Ψ–≤–Ψ–≥–Ψ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è, ―²–Ψ–Ϋ–Κ–Η―Ö –Μ–Η–Ϋ–Η–Ι –Η –Φ–Β–Μ–Κ–Ψ–≥–Ψ ―à―Ä–Η―³―²–Α, –¥–Μ―è –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –¥–Ψ–Ω―É―¹–Κ–Ψ–≤ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―² –Ω–Ψ–≤―΄―à–Β–Ϋ–Ϋ–Ψ–Β –¥–Α–≤–Μ–Β–Ϋ–Η–Β. –≠―²–Η –Ω–Β―΅–Α―²–Α―é―â–Η–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –Η–Ζ-–Ζ–Α ―¹–≤–Ψ–Β–Ι ―¹–Ω–Ψ―¹–Ψ–±–Ϋ–Ψ―¹―²–Η ―¹–Ε–Η–Φ–Α―²―¨―¹―è –Ψ–Κ–Α–Ζ―΄–≤–Α―é―² –Ω–Ψ–≤―΄―à–Β–Ϋ–Ϋ–Ψ–Φ―É –¥–Α–≤–Μ–Β–Ϋ–Η―é –Φ–Β–Ϋ―¨―à–Β–Β ―¹–Ψ–Ω―Ä–Ψ―²–Η–≤–Μ–Β–Ϋ–Η–Β –Ϋ–Ψ ―¹―Ä–Α–≤–Ϋ–Β–Ϋ–Η―é ―¹ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é. –Γ–Μ–Β–¥―¹―²–≤–Η–Β–Φ ―ç―²–Ψ–≥–Ψ ―è–≤–Μ―è–Β―²―¹―è –±–Ψ–Μ―¨―à–Α―è –¥–Β―³–Ψ―Ä–Φ–Α―Ü–Η―è ―¹ –Ω–Ψ–≤―΄―à–Β–Ϋ–Ϋ―΄–Φ –¥–Α–≤–Μ–Β–Ϋ–Η–Β–Φ –Η –±–Ψ–Μ–Β–Β ―Ä–Α―¹―²–Η―¹–Ϋ―É―²―΄–Β –Κ―Ä–Α―è –Ω–Ψ ―¹―Ä–Α–≤–Ϋ–Β–Ϋ–Η―é ―¹ –Κ–Μ–Α―¹―¹–Η―΅–Β―¹–Κ–Η–Φ–Η ―¹–Ω–Ψ―¹–Ψ–±–Α–Φ–Η –Ω–Β―΅–Α―²–Η.

–Θ–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β –¥–Α–≤–Μ–Β–Ϋ–Η―è –≤ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η –Η –Φ–Α–Κ―¹–Η–Φ–Α–Μ―¨–Ϋ–Ψ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Ϋ–Ψ–Β ―Ü–≤–Β―²–Ψ–≤–Ψ–Β –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Ψ –Ϋ–Α―Ö–Ψ–¥―è―²―¹―è –≤ ―²–Β―¹–Ϋ–Ψ–Ι –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² ―²–Η–Ω–Α, ―²–Ψ–Μ―â–Η–Ϋ―΄ –Η –Ε–Β―¹―²–Κ–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α ―³–Ψ―Ä–Φ―΄, –Α ―²–Α–Κ–Ε–Β ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ―¹―²–Η, ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ―¹―²–Η –Η ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η―Ö ―¹–≤–Ψ–Ι―¹―²–≤ –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ ―³–Ψ―Ä–Φ―΄ –Η ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η. –û–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ ―¹–Ψ–≥–Μ–Α―¹–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Β ―¹ –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ ―¹–Ψ―΅–Β―²–Α–Ϋ–Η–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Η ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η –Φ–Ψ–Ε–Β―², –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, ―É–Φ–Β–Ϋ―¨―à–Η―²―¨ –Ω–Ψ–≤―΄―à–Β–Ϋ–Η–Β –¥–Α–≤–Μ–Β–Ϋ–Η―è –≤ –≤―΄―¹–Ψ–Κ–Η―Ö ―¹–≤–Β―²–Α―Ö –Ϋ–Α 2/3 –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―É–≤–Β–Μ–Η―΅–Η―²―¨ –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²―¨ –Ω–Μ–Α―à–Κ–Η –Ϋ–Α 1/5.

6.1.2. –ü–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ βÄî ―¹―²―Ä–Ψ–Β–Ϋ–Η–Β –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α

–î–Ψ –Ϋ–Α―΅–Α–Μ–Α 70-―Ö –≥–Ψ–¥–Ψ–≤ –≤ ―³–Μ–Β–Κ―¹–Ψ–Γ―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η –Ω–Β―΅–Α―²–Α–Ϋ–Η–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η–Μ–Ψ―¹―¨ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –≤―É–Μ–Κ–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö, –Α ―¹ –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ ―à–Μ–Η―³–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄―Ö ―³–Ψ―Ä–Φ –≤―΄―¹–Ψ―²–Ψ–Ι 2,70 –Φ–Φ –¥–Μ―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è –Ω–Μ–Β–Ϋ–Ψ–Κ, 3,00 –Φ–Φ βÄî –¥–Μ―è –±―É–Φ–Α–≥–Η –Η –Ψ―² 4,50 –¥–Ψ 6,35 –Φ–Φ βÄî –¥–Μ―è –Ω―Ä―è–Φ–Ψ–≥–Ψ –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è –≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ–Α. –£―΄―¹–Ψ―²–Α ―³–Ψ―Ä–Φ –Ζ–Α–≤–Η―¹–Β–Μ–Α –Ψ―² –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α. –ß–Β–Φ –±–Ψ–Μ―¨―à–Β ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²―¨ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Η–Μ–Η –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –±―É–Φ–Α–≥–Η, –Η ―΅–Β–Φ –±–Ψ–Μ―¨―à–Β ―Ä–Α–Ζ–Ϋ–Η―Ü–Α –≤ ―²–Ψ–Μ―â–Η–Ϋ–Β –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Μ–Β–Ϋ―²―΄ –Η–Μ–Η –Ω–Μ–Β–Ϋ–Κ–Η –¥–Μ―è –Φ–Β―à–Κ–Ψ–≤, ―΅–Β–Φ ―²–Ψ–Μ―â–Β –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ, ―²–Β–Φ –±–Ψ–Μ―¨―à–Β –Ψ–±―É―¹–Μ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ –¥–Ψ–Ω―É―¹–Κ, –Κ–Ψ―²–Ψ―Ä―΄–Ι ―¹–Μ–Β–¥―É–Β―² –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α―²―¨.

–ü―Ä–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Η –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Η–Ζ –Ψ–¥–Ϋ–Ψ―Ä–Ψ–¥–Ϋ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Ψ―² –Β–Β –≤―΄―¹–Ψ―²―΄ –Ζ–Α–≤–Η―¹–Η―² –≤–Β–Μ–Η―΅–Η–Ϋ–Α –¥–Β―³–Ψ―Ä–Φ–Α―Ü–Η–Η –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α ―¹ –Ω–Β―΅–Α―²–Ϋ―΄–Φ ―Ü–Η–Μ–Η–Ϋ–¥―Ä–Ψ–Φ. –ß–Β–Φ ―²–Ψ–Μ―â–Β –Η –Φ―è–≥―΅–Β ―³–Ψ―Ä–Φ–Α, ―²–Β–Φ –Μ―É―΅―à–Β –Ψ–Ϋ–Α –Κ–Ψ–Ϋ―²–Α–Κ―²–Η―Ä―É–Β―² ―¹ –±–Ψ–Μ–Β–Β ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ–Ι –Η –Ϋ–Β―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é –Η–Μ–Η –Φ–Β–Ϋ―è―é―â–Η–Φ―¹―è –Ϋ–Ψ ―²–Ψ–Μ―â–Η–Ϋ–Β –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ. –ù–Ψ –Κ–Α–Κ

131

―Ä–Α–Ζ –≤ ―ç―²–Ψ–Φ –Η –Ζ–Α–Κ–Μ―é―΅–Α–Β―²―¹―è –Ω―Ä–Ψ–±–Μ–Β–Φ–Α ―²–Ψ–Μ―¹―²–Ψ–Ι –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄. 1–Ψ–Μ―¹―²―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –Η–Ζ–≥–Ψ―²–Α–≤–Μ–Η–Η–Α―é―²―¹―è ―¹ –≤―΄―¹–Ψ–Κ–Η–Φ–Η –¥–Ψ–Ω―É―¹–Κ–Α–Φ–Η –Ω–Ψ ―²–Ψ–Μ―â–Η–Ϋ–Β. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Η―Ö –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –Η ―Ä–Β–Μ―¨–Β―³ –Ϋ–Β―¹―²–Α–±–Η–Μ―¨–Ϋ―΄, ―΅―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Η–Ζ-–Ζ–Α –¥–Β―³–Ψ―Ä–Φ–Α―Ü–Η–Η –Κ ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η―é –¥–Α–≤–Μ–Β–Ϋ–Η―è.

–£ ―¹–Β―Ä–Β–¥–Η–Ϋ–Β 70-―Ö –≥–Ψ–¥–Ψ–≤ ―¹―²–Α–Μ–Η –≤–Ϋ–Β–¥―Ä―è―²―¨―¹―è ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Η–Β ―³–Ψ―Ä–Φ–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ ―¹ ―²–≤–Β―Ä–¥―΄–Φ ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Φ ―¹–Μ–Ψ–Β–Φ, –Κ–Ψ―²–Ψ―Ä―΄–Β –±―΄–Μ–Η –Ω―Ä–Β–¥―¹―²–Α–≤–Μ–Β–Ϋ―΄ –Ϋ–Α ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –≤―΄―¹―²–Α–≤–Κ–Α―Ö. –Λ–Ψ―Ä–Φ―΄ –≤―΄―¹–Ψ―²–Ψ–Ι 2,84 –Φ–Φ ―¹–Ϋ–Α―΅–Α–Μ–Α –Ψ―Ä–Η–Β–Ϋ―²–Η―Ä–Ψ–≤–Α–Μ–Η―¹―¨ –Ϋ–Α ―Ä–Ψ―¹―² 3,00 –Φ–Φ –¥–Μ―è ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η –Ϋ–Α –Ω–Μ–Β–Ϋ–Κ–Α―Ö. –Λ–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –Η–Φ–Β–Μ–Η –¥–Β―³–Β–Κ―²―΄ ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄―Ö ―³–Ψ―Ä–Φ ―²–Α–Κ–Ψ–Ι –Ε–Β ―²–Ψ–Μ―â–Η–Ϋ―΄ –Ω―Ä–Η –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Η –±–Ψ–Μ–Β–Β –≤―΄―¹–Ψ–Κ–Η―Ö ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η–Ι –≤ ―Ä–Α―¹―²―Ä–Ψ–≤–Ψ–Ι –Ω–Β―΅–Α―²–Η.

–Δ–Β―Ö–Ϋ–Η–Κ–Α ―²–Ψ–Ϋ–Κ–Η―Ö ―³–Ψ―Ä–Φ, ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ–Α―è –€. –Ξ–Ψ―Ä–Ϋ―à―É –≤ 1978 –≥–Ψ–¥―É –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Ϋ–Α –Ω–Μ–Β–Ϋ–Κ–Α―Ö, –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Α –Ϋ–Α ―Ä–Α–Ζ–¥–Β–Μ–Β–Ϋ–Η–Η ―Ä–Α–±–Ψ―΅–Η―Ö ―¹–Μ–Ψ–Β–≤. 1–Ψ–Ϋ–Κ–Η–Ι –Η –Ω–Ψ―ç―²–Ψ–Φ―É –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ ―²–≤–Β―Ä–¥―΄–Ι, –Ω–Ψ―΅―²–Η –Ϋ–Β–¥–Β―³–Ψ―Ä–Φ–Η―Ä―É–Β–Φ―΄–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι –Ϋ–Α –Ψ―΅–Β–Ϋ―¨ ―²–Ψ–Ϋ–Κ–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤–Β –Ψ―²–¥–Β–Μ―è–Β―² ―³–Ψ―Ä–Φ–Ϋ―É―é –Ω–Μ–Α―¹―²–Η–Ϋ―É –Ψ―² ―¹–Μ–Ψ―è, –Κ–Ψ―²–Ψ―Ä―΄–Ι ―¹–Ψ―¹―²–Ψ–Η―² –Η–Ζ –Φ–Ϋ–Ψ–≥–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–Ι –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Η –¥–Μ―è –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Α―Ü–Η–Η –¥–Ψ–Ω―É―¹–Κ–Ψ–≤, –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤―É―é―â–Η―Ö –Ϋ–Α –Ω–Β―΅–Α―²–Ϋ–Ψ–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Β. –Γ–Β―Ä–¥―Ü–Β–≤–Η–Ϋ–Ψ–Ι –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Η ―è–≤–Μ―è–Β―²―¹―è ―¹–Ε–Η–Φ–Α–Β–Φ―΄–Ι –¥–Ψ 550 –Φ–Κ–Φ –Κ–Α―É―΅―É–Κ–Ψ–≤―΄–Ι ―¹–Μ–Ψ–Ι ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –Ϋ–Β –±–Ψ–Μ–Β–Β 860 –Φ–Κ–Φ ―¹ –≤―΄―¹–Ψ–Κ–Ψ–Ι ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ―¹―²―¨―é –Η –Ϋ–Β–Ι―²―Ä–Α–Μ―¨–Ϋ―΄–Φ–Η ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η–Φ–Η ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Α–Φ–Η. –≠―²–Α –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η―è –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Α –Ω–Β―΅–Α―²–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –Κ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―è–Φ –¥–Ψ–Ω―É―¹–Κ–Ψ–≤, –Κ–Ψ―²–Ψ―Ä―΄–Β ―΅–Α―¹―²–Η―΅–Ϋ–Ψ –Ω―Ä–Η–Ϋ–Η–Φ–Α―é―²―¹―è –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Ψ–Ι.

–£―΄―¹–Ψ–Κ–Α―è ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ―¹―²―¨ –≥–Α―Ä–Α–Ϋ―²–Η―Ä―É–Β―² –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ―΄–Ι –Ψ―²―²–Η―¹–Κ –±–Β–Ζ –Η―¹–Κ–Α–Ε–Β–Ϋ–Η–Ι –≤ –≤―΄―¹–Ψ–Κ–Η―Ö ―¹–≤–Β―²–Α―Ö, –Α –≤―΄―¹–Ψ–Κ–Α―è ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ―¹―²―¨ βÄî –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ―΄–Ι –Ψ―²―²–Η―¹–Κ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η. –£―΄―¹–Ψ–Κ–Α―è ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Α―è ―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ ―¹–Ω–Ψ―¹–Ψ–±―¹―²–≤―É–Β―² ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ–Φ―É –Ω–Β―΅–Α―²–Α–Ϋ–Η―é –±–Ψ–Μ―¨―à–Η―Ö ―²–Η―Ä–Α–Ε–Β–Ι –Η –Ω–Ψ–≤―²–Ψ―Ä–Ϋ―΄―Ö –Ζ–Α–Κ–Α–Ζ–Ψ–≤.

–ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, ―¹―É―â–Β―¹―²–≤―É–Β―² –±–Ψ–Μ―¨―à–Ψ–Ι –≤―΄–±–Ψ―Ä –≥―É–±―΅–Α―²–Ψ–Ι –Μ–Η–Ω–Κ–Ψ–Ι –Μ–Β–Ϋ―²―΄ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ–Ψ–Ι ―²–≤–Β―Ä–¥–Ψ―¹―²–Η. –ü―Ä–Ψ–Η―ç–≤–Ψ–¥–Η―²–Β–Μ–Η –≥–Η–Μ―¨–Ζ ―²–Α–Κ–Ε–Β –Ω―Ä–Β–¥–Μ–Α–≥–Α―é―² ―¹–≤–Ψ―é –Ω―Ä–Ψ–¥―É–Κ―Ü–Η―é ―¹ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Η–Φ –Φ―è–≥–Κ–Η–Φ –Ω–Ψ–Κ―Ä―΄―²–Η–Β–Φ –¥–Μ―è –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η―è ―²–Ψ–Ϋ–Κ–Η―Ö ―³–Ψ―Ä–Φ. I 1―Ä–Η ―ç―²–Ψ–Φ –≤–Α–Ε–Ϋ–Ψ, ―΅―²–Ψ–±―΄ –Ω―Ä–Ψ–¥―É–Κ―Ü–Η―è –Ψ–±–Μ–Α–¥–Α–Μ–Α –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ –≤―΄―¹–Ψ–Κ–Ψ–Ι –Ϋ–Α―΅–Α–Μ―¨–Ϋ–Ψ–Ι –Η –Κ–Ψ–Ϋ–Β―΅–Ϋ–Ψ–Ι ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ―¹―²―¨―é, –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ―¹―²―¨―é –Η –Α–±―¹–Ψ–Μ―é―²–Ϋ―΄–Φ–Η ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η–Φ–Η ―¹–≤–Ψ–Ι―¹―²–≤–Α–Φ–Η, ―²–Α–Κ –Κ–Α–Κ ―²–Ψ–Ϋ–Κ–Η–Ι ―¹–Μ–Ψ–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Α –Ω–Β―Ä–Β–¥–Α–Β―² ―²–Β–Ω–Μ–Ψ –Ϋ–Β–Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Β–Ϋ–Ϋ–Ψ –Ϋ–Α –Ω–Ψ–¥–Μ–Ψ–Ε–Κ―É. –ï―¹–Μ–Η ―ç―²–Η ―¹–≤–Ψ–Ι―¹―²–≤–Α –Ϋ–Β –Ω―Ä–Β–¥―¹―²–Α–≤–Μ–Β–Ϋ―΄ –≤ ―¹–≤–Ψ–Β–Ι ―¹–Ψ–≤–Ψ–Κ―É–Ω–Ϋ–Ψ―¹―²–Η, –Α –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Α ¬Ϊ–Ψ―¹–Β–¥–Α–Β―²¬Μ, ―²–Ψ ―¹–Κ–Ψ―Ä–Ψ―¹―²―¨ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ–Ϋ–Ψ–≥–Ψ ―Ü–Η–Μ–Η–Ϋ–¥―Ä–Α –Ω–Ψ–≤―΄―à–Α–Β―²―¹―è –Η –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η―² –Ω―Ä–Ψ-

![]()

–ù–Α―²―É―Ä–Α–Μ―¨–Ϋ–Α―è –±―É–Φ–Α–≥–Α, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 60 –Φ–Κ–Φ

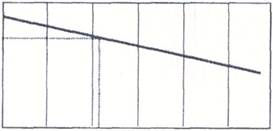

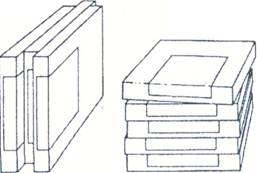

–†–Η―¹. 6.1. –ü–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α

―¹–Κ–Α–¥―¨–Ζ―΄–≤–Α–Ϋ–Η–Β –Ω―Ä–Η –Ω―Ä–Η–Β–Φ–Β –Η –Ω–Β―Ä–Β–¥–Α―΅–Β –Κ―Ä–Α―¹–Κ–Η, ―΅―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –Η―¹―²–Η―Ä–Α–Ϋ–Η―é –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄.

–ü–Ψ–Ϋ―è―²–Η–Β ¬Ϊ―²–Ψ–Ϋ–Κ–Α―è ―³–Ψ―Ä–Φ–Α¬Μ –Ϋ–Α―Ö–Ψ–¥–Η―²―¹―è –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ζ–Α–¥–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ω―Ä–Η ―¹–Ψ–Ζ–¥–Α–Ϋ–Η–Η –Φ–Α―à–Η–Ϋ―΄ –Ζ–Α–Ζ–Ψ―Ä–Α, –Α ―²–Α–Κ–Ε–Β –Ψ―² –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α. –ù–Α–Ω―Ä–Η–Φ–Β―Ä, –Ω–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 0,76 –Φ–Φ –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Ϋ–Α –Ω–Μ–Β–Ϋ–Κ–Β ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 40 –Φ–Κ–Φ ―è–≤–Μ―è–Β―²―¹―è ―²–Ψ–Ϋ–Κ–Ψ–Ι, ―²–Α–Κ –Ε–Β –Κ–Α–Κ –Η ―³–Ψ―Ä–Φ–Α ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 1,14 –Φ–Φ –Ω―Ä–Η ―²–Α–Κ–Ψ–Φ –Ε–Β ―Ä–Ψ―¹―²–Β –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Ϋ–Α –Φ–Β–Μ–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι –±―É–Φ–Α–≥–Β ―¹ ―É–¥–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²―¨―é 80 –≥/–Φ2.

–€–Ϋ–Ψ–≥–Ψ―¹–Μ–Ψ–Ι–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α, i –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 5 –Φ–Κ–Φ :

–Δ–Ψ–Ϋ–Κ–Α―è –Φ–Ψ–Ϋ–Ψ–Ω–Μ–Β–Ϋ–Κ–Α, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η ; –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 10 –Φ–Κ–Φ [

–Δ–Ψ–Μ―¹―²–Α―è –Φ–Ψ–Ϋ–Ψ–Ω–Μ–Β–Ϋ–Κ–Α, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 20 –Φ–Κ–Φ

–€–Ϋ–Ψ–≥–Ψ―¹–Μ–Ψ–Ι–Ϋ―΄–Β –Φ–Α―²–Β―Ä–Η–Α–Μ―΄/–Α–Μ―é–Φ–Η–Ϋ–Η–Ι, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 15 –Φ–Κ–Φ

–Γ–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Α―è –±―É–Φ–Α–≥–Α, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 18 –Φ–Κ–Φ

–ü―Ä–Ψ―¹―²–Α―è –Φ–Β–Μ–Ψ–≤–Α–Ϋ–Ϋ–Α―è –±―É–Φ–Α–≥–Α, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 40 –Φ–Κ–Φ ;

–ë―É–Φ–Α–≥–Α –¥–≤–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Φ–Β–Μ–Ψ–≤–Α–Ϋ–Η―è, –¥–Ψ–Ω―É―¹–Κ –Ω–Ψ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η –Η ―²–Ψ–Μ―â–Η–Ϋ–Β βÄî –Ψ–Κ–Ψ–Μ–Ψ 25 –Φ–Κ–Φ

–Δ–Ψ―΅–Ϋ–Ψ

―²–Α–Κ –Ε–Β –Ω–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 1,70 –Φ–Φ ―¹―΅–Η―²–Α–Β―²―¹―è ―²–Ψ–Ϋ–Κ–Ψ–Ι, –Β―¹–Μ–Η –Ψ–Ϋ–Α –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―²―¹―è

–¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Ϋ–Α –±―É–Φ–Α–Ε–Ϋ–Ψ–Ι –Μ–Β–Ϋ―²–Β –¥–≤–Ψ–Ι–Ϋ–Ψ

–≥–Ψ –Φ–Β–Μ–Ψ–≤–Α–Ϋ–Η―è ―¹ ―É–¥–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²―¨―é 150 –≥/–Φ2, –Η–Μ–Η ¬Ϊ―²–Ψ–Μ―¹―²–Α―è¬Μ ―³–Ψ―Ä–Φ–Α

―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 3,14 –Φ–Φ, –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―â–Α―è―¹―è –Ω―Ä–Η –Ϋ–Β–Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Φ –Ω–Β―΅–Α―²–Α–Ϋ–Η–Η –Ϋ–Α

–≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ–Β.

–û―΅–Β–Ϋ―¨ –≤–Α–Ε–Ϋ–Ψ ―²–Α–Κ–Ε–Β –¥–Μ―è ―²–Ψ–Ϋ–Κ–Η―Ö –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ ―Ä–Α–Ζ–¥–Β–Μ–Β–Ϋ–Η–Β –Ϋ–Α –Ω–Β―΅–Α―²–Α―é―â–Η–Ι –Η ―¹–Ε–Η–Φ–Α–Β–Φ―΄–Ι ―¹–Μ–Ψ–Ι. –≠―²–Ψ –Ψ―²–Ϋ–Ψ―¹–Η―²―¹―è –Η –Κ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Φ ―Ü–Η–Μ–Η–Ϋ–¥―Ä–Α–Φ, –Β―¹–Μ–Η ―¹–Ψ–Ψ―²–Ϋ–Ψ―à–Β–Ϋ–Η–Β ―²–≤–Β―Ä–¥–Ψ–≥–Ψ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Ψ–≥–Ψ ―¹–Μ–Ψ―è-–Ψ―¹–Ϋ–Ψ–≤―΄ –Η –Φ―è–≥–Κ–Ψ–≥–Ψ ―¹–Μ–Ψ―è ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² –Ϋ–Β –Φ–Β–Ϋ–Β–Β 1:3.

6.1.3. –£–Μ–Η―è–Ϋ–Η–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–≥–Ψ –Ϋ–Α―²―è–Ε–Β–Ϋ–Η―è –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ϋ–Α –Κ–Α―΅–Β―¹―²–≤–Ψ –Ω–Β―΅–Α―²–Α–Ϋ–Η―è

I [–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ψ–Κ–Α–Ζ―΄–≤–Α–Β―² –≤–Μ–Η―è–Ϋ–Η–Β –Κ–Α–Κ –Ϋ–Α –≤–Ψ―¹–Ω―Ä–Η―è―²–Η–Β –Κ―Ä–Α―¹–Κ–Η ―¹ ―Ä–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –≤–Α–Μ–Η–Κ–Α, ―²–Α–Κ –Η –Ϋ–Α –Ω–Β―Ä–Β–¥–Α―΅―É –Ϋ–Α –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ –Η, ―²–Α–Κ–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ, –Ϋ–Α –Κ–Α―΅–Β―¹―²–≤–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―¹–Ω–Μ–Ψ―à–Ϋ―΄―Ö –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Β–Ι, –Α ―²–Α–Κ–Ε–Β –Ϋ–Α ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β –¥–Α–≤–Μ–Β–Ϋ–Η―è –Η ―²–Ψ–Μ―â–Η–Ϋ―É –Κ―Ä–Α―¹–Ψ―΅–Ϋ–Ψ–≥–Ψ ―¹–Μ–Ψ―è. –≠―²–Ψ –≤–Μ–Η―è–Ϋ–Η–Β –Η–Φ–Β–Β―² –±–Ψ–Μ―¨―à–Ψ–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Β, –Ϋ–Ψ ―΅–Α―¹―²–Ψ –Ϋ–Β–¥–Ψ–Ψ―Ü–Β–Ϋ–Η–≤–Α–Β―²―¹―è –Ω―Ä–Β–¥–Ω―Ä–Η―è―²–Η―è–Φ–Η –Η–Μ–Η –Ψ―¹―²–Α–Β―²―¹―è –±–Β–Ζ –≤–Ϋ–Η–Φ–Α–Ϋ–Η―è.

–½–Α–¥–Α–≤–Α–Β–Φ–Α―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ ―¹―²―É–Ω–Β–Ϋ―΅–Α―²–Ψ―¹―²―¨ –¥–Ψ–Μ–Ε–Ϋ–Α ―¹–Ψ―¹―²–Α–≤–Μ―è―²―¨ –≤ ―¹―Ä–Β–¥–Ϋ–Β–Φ –Ϋ–Β –±–Ψ–Μ–Β–Β βÄî2 –Φ–‰/–Φ –Ϋ–Α ―¹―²―É–Ω–Β–Ϋ―¨, –Ϋ–Ψ –Ϋ–Β –Φ–Β–Ϋ–Β–Β 1 –Φ–ù/–Φ.

–†–Η―¹. 6.2. –£–Μ–Η―è–Ϋ–Η–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–≥–Ψ –Ϋ–Α―²―è–Ε–Β–Ϋ–Η―è ―³–Ψ―Ä–Φ―΄ –Ϋ–Α ―¹–≤–Ψ–Ι―¹―²–≤–Α –Ω–Β―Ä–Β–¥–Α―΅–Η –Κ―Ä–Α―¹–Κ–Η

–ù–Α―¹–Ψ―¹> –ö―Ä–Α―¹–Ψ―΅–Ϋ―΄–Ι! ―Ä–Β–Ζ–Β―Ä–≤―É–Α―Ä –ö–Α–Φ–Β―Ä–Α: ―Ä–Α–Κ–Β–Μ―è –†–Α–Κ–Β–Μ―¨ –®–Μ–Α–Ϋ–≥–Η

–ù–Α―¹–Ψ―¹ –ö―Ä–Α―¹–Ψ―΅–Ϋ―΄–Ι ―Ä–Β–Ζ–Β―Ä–≤―É–Α―Ä –ö–Α–Φ–Β―Ä–Α ―Ä–Α–Κ–Β–Μ―è –†–Α–Κ–Β–Μ―¨ –®–Μ–Α–Ϋ–≥–Η

–ù–Α―¹–Ψ―¹ –ö―Ä–Α―¹–Ψ―΅–Ϋ―΄–Ι ―Ä–Β–Ζ–Β―Ä–Μ―É–Α―Ä –ö–Α–Φ–Β―Ä–Α ―Ä–Α–Κ–Β–Μ―è

–ï―¹–Μ–Η –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ –Η–Φ–Β–Β―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä 38 –Φ–ù/–Φ, ―²–Ψ ―³–Ψ―Ä–Φ–Α –¥–Ψ–Μ–Ε–Ϋ–Α –Η–Φ–Β―²―¨ 36 –Φ–ù/–Φ, ―Ä–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ βÄî 34 –Φ–ù/–Φ, –Α –Κ―Ä–Α―¹–Κ–Α βÄî 32 –Φ–ù/–Φ. –ü–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Ψ–Ι –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄, –Κ–Α–Κ –Ω―Ä–Α–≤–Η–Μ–Ψ, ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² –Ψ―² 36 –¥–Ψ 38 –Φ–ù/–Φ, –Α ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Ψ–Ι –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ βÄî –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η―è, –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è –Η –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η βÄî –Ψ―² 28 –¥–Ψ 44 –Φ–ù /–Φ.

–ï―¹–Μ–Η –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ϋ–Η–Ε–Β, ―΅–Β–Φ ―É ―Ä–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –≤–Α–Μ–Η–Κ–Α, ―²–Ψ –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –Ϋ–Α–Ϋ–Β―¹–Β–Ϋ–Η―è –Κ―Ä–Α―¹–Κ–Η –Ϋ–Α–±–Μ―é–¥–Α–Β―²―¹―è –Ψ–±―Ä–Α―²–Ϋ―΄–Ι –Ω–Β―Ä–Β―Ö–Ψ–¥ –Κ―Ä–Α―¹–Κ–Η ―¹ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ϋ–Α ―Ä–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ. –ï―¹–Μ–Η –Ε–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –≤―΄―à–Β, ―΅–Β–Φ ―É –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, ―²–Ψ –Κ―Ä–Α―¹–Κ–Α –Ω–Β―Ä–Β―Ö–Ψ–¥–Η―² ―¹ –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Ϋ–Α –Ω–Β―΅–Α―²–Ϋ―É―é ―³–Ψ―Ä–Φ―É. –£ –Ψ–±–Ψ–Η―Ö ―¹–Μ―É―΅–Α―è―Ö –Ψ―à–Η–±–Κ–Ψ–Ι ―¹―΅–Η―²–Α–Β―²―¹―è –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Α―è –Κ―Ä–Α―¹–Κ–Ψ–Β–Φ–Κ–Ψ―¹―²―¨ ―Ä–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –≤–Α–Μ–Η–Κ–Α. –ù–Ψ –Ψ―à–Η–±–Κ–Α –Ζ–Α–Κ–Μ―é―΅–Α–Β―²―¹―è –≤ –Ϋ–Β―¹–Ψ–≥–Μ–Α―¹–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Φ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Φ –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Η –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι (|―é―Ä–Φ―΄. –†–Α―¹―²―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ ―¹ –±–Ψ–Μ―¨―à–Ψ–Ι –Κ―Ä–Α―¹–Κ–Ψ–Β–Φ–Κ–Ψ―¹―²―΄–Ψ –Ϋ–Β ―¹–Φ–Ψ–Ε–Β―² ―É―¹―²―Ä–Α–Ϋ–Η―²―¨ –Ψ―à–Η–±–Κ―É, –Ζ–Α ―¹―΅–Β―² –±–Ψ–Μ–Β–Β ―²–Ψ–Μ―¹―²–Ψ–≥–Ψ –Κ―Ä–Α―¹–Ψ―΅–Ϋ–Ψ–≥–Ψ ―¹–Μ–Ψ―è –Φ–Ψ–Ε–Ϋ–Ψ ―²–Ψ–Μ―¨–Κ–Ψ –Ω–Ψ–≤―΄―¹–Η―²―¨ –¥–Α–≤–Μ–Β–Ϋ–Η–Β –Η ―É–Φ–Β–Ϋ―¨―à–Η―²―¨ ―Ü–≤–Β―²–Ψ–≤–Ψ–Β –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Ψ.

6.1.4. –½–Α–≤–Η―¹–Η–Φ–Ψ―¹―²―¨ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ψ―² –Κ―Ä–Α―¹–Ψ―΅–Ϋ–Ψ–Ι ―¹–Η―¹―²–Β–Φ―΄

–ù–Η –Ψ–¥–Η–Ϋ ―¹–Ω–Ψ―¹–Ψ–± –Ω–Β―΅–Α―²–Η –Ϋ–Β –Φ–Ψ–Ε–Β―² –Ζ–Α–Ω–Β―΅–Α―²―΄―é―²―¨ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Β –Φ–Α―²–Β―Ä–Η–Α–Μ―΄ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Κ―Ä–Α―¹–Ψ―΅–Ϋ―΄―Ö ―¹–Η―¹―²–Β–Φ, –Κ–Α–Κ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Α―è –Ω–Β―΅–Α―²―¨. –ü–Ψ ―¹―Ä–Α–≤–Ϋ–Β–Ϋ–Η―é ―¹ –Κ–Μ–Α―¹―¹–Η―΅–Β―¹–Κ–Η–Φ–Η ―¹–Ω–Ψ―¹–Ψ–±–Α–Φ–Η ―ç―²–Ψ –Ω―Ä–Β–¥–Ω–Ψ–Μ–Α–≥–Α–Β―² ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–Β ―¹–Ψ–≥–Μ–Α―¹–Ψ–≤–Α–Ϋ–Η–Β –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ ―¹ –≤–Η–¥–Ψ–Φ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι –Κ―Ä–Α―¹–Κ–Η. –ù–Α―Ä―è–¥―É ―¹ –Κ―Ä–Α―¹–Κ–Α–Φ–Η –Ϋ–Α ―¹–Ω–Η―Ä―²–Ψ–≤–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤–Β ―¹ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ–Η –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η―è–Φ–Η ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ–Β–Ι –Ω―Ä–Η–Φ–Β–Ϋ―è―é―²―¹―è –≤–Ψ–¥–Ψ―Ä–Α―¹―²–≤–Ψ―Ä–Η–Φ―΄–Β –Κ―Ä–Α―¹–Κ–Η –Η –Κ―Ä–Α―¹–Ψ―΅–Ϋ―΄–Β ―¹–Η―¹―²–Β–Φ―΄ ―¹ –Ζ–Α–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η–Β–Φ –Κ―Ä–Α―¹–Κ–Η –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è. –ö―Ä–Α―¹–Κ–Α, –Κ–Ψ―²–Ψ―Ä–Α―è –Ψ–Κ–Α–Ζ―΄–≤–Α–Β―² –Ϋ–Α –Φ–Α―²–Β―Ä–Η–Α–Μ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ϋ–Α–Η–Φ–Β–Ϋ―¨―à–Β–Β –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β, ―è–≤–Μ―è–Β―²―¹―è –≤–Ψ–¥–Ψ―Ä–Α―¹―²–≤–Ψ―Ä–Η–Φ–Ψ–Ι. –£―É–Μ–Κ–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –Κ–Α―É―΅―É–Κ ―è–≤–Μ―è–Β―²―¹―è ―¹–Α–Φ―΄–Φ –Ω–Ψ–¥―Ö–Ψ–¥―è―â–Η–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ –¥–Μ―è –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄. –£ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ–Η –Κ―Ä–Α―¹–Ψ―΅–Ϋ–Ψ–Ι ―¹–Η―¹―²–Β–Φ―΄ –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ ―¹–Φ–Β―¹–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Φ–Ψ–Ε–Ϋ–Ψ –Ω–Ψ–Μ―É―΅–Η―²―¨ –Ϋ–Β–Ι―²―Ä–Α–Μ―¨–Ϋ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ, ―²–Α–Κ –Κ–Α–Κ –Η –Ζ–¥–Β―¹―¨ –Ϋ–Β ―¹―É―â–Β―¹―²–≤―É–Β―² –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –¥–Μ―è –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ, ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ–≥–Ψ –Ϋ–Α 100% –Κ–Ψ –≤―¹–Β–Φ –≤–Η–¥–Α–Φ –Κ―Ä–Α―¹–Ψ–Κ.

–ü–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 0,76 –Η–Μ–Η 1,14 –Φ–Φ ―¹ –≤–Ψ–¥–Ϋ―΄–Φ–Η ―¹–Η―¹―²–Β–Φ–Α–Φ–Η –Ϋ–Α ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²―΄―Ö –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―è―Ö –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α ―¹–Κ–Μ–Ψ–Ϋ–Ϋ―΄ –Κ ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η–Φ –Ω―Ä–Ψ–±–Μ–Β–Φ–Α–Φ, –Α –Ω–Μ–Α―¹―²–Η–Ϋ―΄ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 1,14 –Φ–Φ –Η–Ζ-–Ζ–Α ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄―Ö –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η–Ι ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ–Β–Ι ―É―²―Ä–Α―΅–Η–≤–Α―é―² ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ –Κ –Η―¹―²–Η―Ä–Α–Ϋ–Η―é –Η ―Ä–Α–Ζ―Ä―É―à–Β–Ϋ–Η―é –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤, –¥–Α–Ε–Β –Ω―Ä–Η –Κ―Ä–Α―¹–Ψ―΅–Ϋ―΄―Ö ―¹–Η―¹―²–Β–Φ–Α―Ö ―¹ –Ζ–Α–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η–Β–Φ –Κ―Ä–Α―¹–Κ–Η –Ω―É―²–Β–Φ –Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è –Ψ–±–Ϋ–Α―Ä―É–Ε–Η–≤–Α–Β―²―¹―è –Ϋ–Α–±―É―Ö–Α–Ϋ–Η–Β –≤―¹–Β–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Κ–Ψ―²–Ψ―Ä–Ψ–Β ―¹–≤―è–Ζ–Α–Ϋ–Ψ ―¹ –Ϋ–Β―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ―¹―²―¨―é –Ω–Β―΅–Α―²–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –Η–Ζ-–Ζ–Α –Β–≥–Ψ ―Ä–Α–Ζ―Ä―É―à–Β–Ϋ–Η―è. –ü–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β ―¹–Η―¹―²–Β–Φ―΄ –Ω–Μ–Α―¹―²–Η–Ϋ –Ϋ–Β –Ω―Ä–Η–≥–Ψ–¥–Ϋ―΄ –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Κ―Ä–Α―¹–Κ–Α–Φ–Η, ―Ä–Α―¹―²–≤–Ψ―Ä–Η–Φ―΄–Φ–Η –≤ ―¹–Μ–Ψ–Ε–Ϋ–Ψ–Φ ―ç―³–Η―Ä–Β. –î–Μ―è ―ç―²–Ψ–≥–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―²―¹―è ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄. –Γ–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Β –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ω–Ψ–¥―Ö–Ψ–¥―è―² –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è ―à―²―Ä–Η―Ö–Ψ–≤―΄―Ö –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Ι –Η –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Κ―Ä―É–Ω–Ϋ―΄–Φ ―Ä–Α―¹―²―Ä–Ψ–Φ, –Ϋ–Ψ –Ϋ–Β –Ω–Ψ–¥―Ö–Ψ–¥―è―² –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Φ–Β–Μ–Κ–Η–Φ ―Ä–Α―¹―²―Ä–Ψ–Φ.

–ü–Ψ―ç―²–Ψ–Φ―É –≤–Ϋ–Α―΅–Α–Μ–Β ―¹–Μ–Β–¥―É–Β―² –Ω―Ä–Ψ–≤–Β―Ä–Η―²―¨ –Ω―Ä–Η–≥–Ψ–¥–Ϋ–Ψ―¹―²―¨ –Κ―Ä–Α―¹–Κ–Η –¥–Μ―è –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ. –ü―Ä–Η ―ç―²–Ψ–Φ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Β –Φ–Α―²–Β―Ä–Η–Α–Μ―΄ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–≥–Ψ ―Ä–Α–Ζ–Φ–Β―Ä–Α, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä 100x100 –Φ–Φ, –≤–Ζ–≤–Β―à–Η–≤–Α―é―²―¹―è, –Η–Ζ–Φ–Β―Ä―è–Β―²―¹―è –Η―Ö ―²–Ψ–Μ―â–Η–Ϋ–Α –Η ―²–≤–Β―Ä–¥–Ψ―¹―²―¨, –Η –≤ ―²–Β―΅–Β–Ϋ–Η–Β 24 ―΅ –Ω–Ψ–¥–≤–Β―Ä–≥–Α―é―²―¹―è –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―é –Κ―Ä–Α―¹–Κ–Η. –€–Α―²–Β―Ä–Η–Α–Μ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ω–Ψ –Η―¹―²–Β―΅–Β–Ϋ–Η–Η ―ç―²–Ψ–≥–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η –Η–Φ–Β–Β―² –Ϋ–Α–Η–Φ–Β–Ϋ―¨―à–Η–Β –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η―è, –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―²―¹―è –≤ –Κ–Α―΅–Β―¹―²–≤–Β ―¹―²–Α–Ϋ–¥–Α―Ä―²–Α. –€–Α―²–Β―Ä–Η–Α–Μ―΄, –Φ–Α―¹―¹–Α –Κ–Ψ―²–Ψ―Ä―΄―Ö ―É–≤–Β–Μ–Η―΅–Η–≤–Α–Β―²―¹―è, ―É―²―Ä–Α―΅–Η–≤–Α―é―² ―²–≤–Β―Ä–¥–Ψ―¹―²―¨ –Η ―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α. –€–Α―²–Β―Ä–Η–Α–Μ―΄, –Κ–Ψ―²–Ψ―Ä―΄–Β –Η–Ζ-–Ζ–Α –Ϋ–Α–±―É―Ö–Α–Ϋ–Η―è –Ω―Ä–Β–≤―΄―à–Α―é―² –Ζ–Α–¥–Α–Ϋ–Ϋ―΄–Ι ―Ä–Ψ―¹―², ―²–Α–Κ–Ε–Β –Ϋ–Β―¹―²–Α–±–Η–Μ―¨–Ϋ―΄ –≤ –Ζ–Ψ–Ϋ–Β –Κ–Ψ–Ϋ―²–Α–Κ―²–Α –Η ―É―²―Ä–Α―΅–Η–≤–Α―é―² –≤–Ψ –≤―Ä–Β–Φ―è –Ω–Β―΅–Α―²–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ―Ü–Β―¹―¹–Α ―¹–≤–Ψ–Η ―Ä–Β–Ζ–Κ–Η–Β –Κ―Ä–Α―è.

6.1.5. –½–Α–≤–Η―¹–Η–Φ–Ψ―¹―²―¨ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ψ―² –Φ–Α―²–Β―Ä–Η–Α–Μ–Α

–ù–Α―Ä―è–¥―É ―¹ –Ω–Μ–Α―¹―²–Η–Ϋ–Α–Φ–Η –Η–Ζ –≤―É–Μ–Κ–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Η–Ϋ―΄ ―¹ –≤―΄―Ä–Ψ–≤–Ϋ–Β–Ϋ–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é –Η ―¹―²–Α–±–Η–Μ–Η–Ζ–Η―Ä―É―é―â–Η–Φ ―¹–Μ–Ψ–Β–Φ –≤ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η –¥–Μ―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ –≥―Ä–Α–≤–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―²―¹―è ―³–Ψ―Ä–Φ–Ϋ―΄–Β ―Ü–Η–Μ–Η–Ϋ–¥―Ä―΄ –Η–Ζ –≤―É–Μ–Κ–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι ―Ä–Β–Ζ–Η–Ϋ―΄ ―¹ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ–Η –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η―è–Φ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤. –û–¥–Ϋ–Α–Κ–Ψ –≤―É–Μ–Κ–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Α―è ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Α―è –Ω–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α, –±–Μ–Α–≥–Ψ–¥–Α―Ä―è –Ω–Ψ―Ä–Η―¹―²–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Η–Φ–Β–Β―² –±–Ψ–Μ―¨―à―É―é ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ―¹―²―¨ –Η ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ―¹―²―¨, ―΅–Β–Φ ―²–≤–Β―Ä–¥–Α―è ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α Solid. –ù–Ψ–≤―΄–Β –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η–Η –Η–Ζ ―²–≤–Β―Ä–¥―΄―Ö –Η―¹–Κ―É―¹―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Ω–Ψ–Ζ–≤–Ψ–Μ―è―é―² –Ω–Ψ–Μ―É―΅–Α―²―¨ ―²–Α–Κ―É―é –Ε–Β –≤―΄―¹–Ψ–Κ―É―é –Μ–Η–Ϋ–Η–Α―²―É―Ä―É, –Κ–Α–Κ –Η –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄. –Δ–≤–Β―Ä–¥―΄–Β –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ Solid –¥–Μ―è –Μ–Α–Ζ–Β―Ä–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―è–≤–Μ―è―é―²―¹―è –≤ –Ϋ–Α―¹―²–Ψ―è―â–Β–Β –≤―Ä–Β–Φ―è ―¹―²–Α–Ϋ–¥–Α―Ä―²–Ψ–Φ. –Δ–≤–Β―Ä–¥–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α, –±–Μ–Α–≥–Ψ–¥–Α―Ä―è ―²–Β―Ö–Ϋ–Η–Κ–Β –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η―è, –Η–Φ–Β–Β―² –Ω―Ä–Β–Η–Φ―É―â–Β―¹―²–≤–Α –Ω–Ψ ―¹―Ä–Α–≤–Ϋ–Β–Ϋ–Η―é ―¹ ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Ψ–Ι –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι ―¹ –Φ–Β–Ϋ―¨―à–Η–Φ –¥–Ψ–Ω―É―¹–Κ–Ψ–Φ –Ω–Ψ ―²–Ψ–Μ―â–Η–Ϋ–Β. –£―¹–Μ–Β–¥―¹―²–≤–Η–Β –±–Ψ–Μ–Β–Β –≤―΄―¹–Ψ–Κ–Ψ–Ι –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α ―²–≤–Β―Ä–¥–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α –Η–Φ–Β–Β―² –±–Ψ–Μ–Β–Β ―΅–Β―²–Κ–Ψ–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤. –ü–Β―΅–Α―²–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Β –Ε–Η–¥–Κ–Ψ–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ―É―é―â–Β–Ι―¹―è –Κ–Ψ–Φ–Ω–Ψ–Ζ–Η―Ü–Η–Η ―¹–Ψ–Β–¥–Η–Ϋ―è–Β―² –≤ ―¹–Β–±–Β –Ω―Ä–Β–Η–Φ―É―â–Β―¹―²–≤–Ψ –≤―΄―¹–Ψ–Κ–Ψ–Ι –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α –Η –¥–≤―É―Ö―¹―²―É–Ω–Β–Ϋ―΅–Α―²–Ψ–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Ψ–Ι ―¹―²―Ä―É–Κ―²―É―Ä―΄, ¬Ϊ–Φ―è–≥–Κ–Ψ–Ι¬Μ –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Η (27¬Α ―à–Κ–Α–Μ―΄ –ê) ―¹–Ψ –≤―²–Ψ―Ä―΄–Φ ¬Ϊ―²–≤–Β―Ä–¥―΄–Φ¬Μ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Φ ―¹–Μ–Ψ–Β–Φ (56¬Α ―à–Κ–Α–Μ―΄ –ê) –Η –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ–Κ, –Ζ–Α–Κ–Μ―é―΅–Α―é―â–Η–Ι―¹―è –≤ –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –±–Ψ–Μ―¨―à–Β–Φ –¥–Ψ–Ω―É―¹–Κ–Β –Ω–Ψ ―²–Ψ–Μ―â–Η–Ϋ–Β –Η –Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ–Η–Η –¥–Ψ 1,70 –Φ–Φ –Φ–Α–Κ―¹–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι –≤―΄―¹–Ψ―²―΄ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄.

–Δ–Ψ–Μ―â–Η–Ϋ–Α ―³–Ψ―Ä–Φ―΄ –Ω―Ä–Η –Μ―é–±–Ψ–Ι ―¹―²―Ä―É–Κ―²―É―Ä–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ (―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α, ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄–Ι ―Ü–Η–Μ–Η–Ϋ–¥―Ä, ―²–≤–Β―Ä–¥–Α―è –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α Solid –Η–Μ–Η ―³–Ψ―Ä–Φ–Α –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Β –Ε–Η–¥–Κ–Ψ–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ―É―é―â–Β–Ι―¹―è –Κ–Ψ–Φ–Ω–Ψ–Ζ–Η―Ü–Η–Η, –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Η–Μ–Η ―Ü–Η–Μ–Η–Ϋ–¥―Ä―΄ –Η–Ζ ―¹–Φ–Β―¹–Β–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤) –Ψ–¥–Η–Ϋ–Α–Κ–Ψ–≤–Ψ –≤–Μ–Η―è–Β―² –Ϋ–Α ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β –¥–Α–≤–Μ–Β–Ϋ–Η―è. –Δ–≤–Β―Ä–¥–Ψ―¹―²―¨ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α ―³–Ψ―Ä–Φ―΄, –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Η –Η –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–Β –Ϋ–Α–Ω―Ä―è–Ε–Β–Ϋ–Η–Β ―²–Α–Κ–Ε–Β –Ψ–Κ–Α–Ζ―΄–≤–Α―é―² –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–Β –≤–Μ–Η―è–Ϋ–Η–Β. –ü–Β―΅–Α―²–Α―é―â–Η–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ω–Ψ –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η ―²–Ψ–Ϋ–Κ–Η–Φ–Η –Η ―²–≤–Β―Ä–¥―΄–Φ–Η, –Ψ―¹–Ϋ–Ψ–≤–Α ―³–Ψ―Ä–Φ―΄ βÄî ―²–Ψ–Ϋ–Κ–Ψ–Ι, –Α –Ω–Ψ–¥–Μ–Ψ–Ε–Κ–Α ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ–Ι, –Φ–Α–Κ―¹–Η–Φ–Α–Μ―¨–Ϋ–Ψ ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ–Ι –Η ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η –Ϋ–Β–Ι―²―Ä–Α–Μ―¨–Ϋ–Ψ–Ι.

6.2. –Λ–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ (―²–≤–Β―Ä–¥―΄–Β ―¹–Η―¹―²–Β–Φ―΄ Solid)

6.2.1. –û―¹–Ϋ–Ψ–≤―΄ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η

–û―¹–Ϋ–Ψ–≤―É

―ç―²–Ψ–≥–Ψ ―¹–Ω–Ψ―¹–Ψ–±–Α ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² –Ω―Ä–Ψ―Ü–Β―¹―¹ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ϋ–Α―΅–Η–Ϋ–Α–Β―²―¹―è –Ω–Ψ–¥

–≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Ψ–≤–Ψ–Μ–Ϋ–Ψ–≤–Ψ–≥–Ψ –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è. –Γ–Μ–Ψ–≤–Ψ ¬Ϊ―³–Ψ

―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä¬Μ ―¹–Ψ―¹―²–Ψ–Η―² –Η–Ζ –≥―Ä–Β―΅–Β―¹–Κ–Η―Ö ―¹–Μ–Ψ–≤ photos (―¹–≤–Β―²), poly (–Φ–Ϋ–Ψ–≥–Ψ)

–Η meros

(―΅–Α―¹―²―¨,

–Β–¥–Η–Ϋ–Η―Ü–Α). –ü―Ä–Η –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η –Η–Ζ –Φ–Ϋ–Ψ–≥–Ψ―΅–Η―¹–Μ–Β–Ϋ–Ϋ―΄―Ö –Ψ―²–¥–Β–Μ―¨–Ϋ―΄―Ö ―΅–Α―¹―²–Η―Ü, ―²–Α–Κ –Ϋ–Α–Ζ―΄–≤–Α–Β–Φ―΄―Ö

–Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Ψ–≤, –Ψ–±―Ä–Α–Ζ―É―é―²―¹―è –¥–Μ–Η–Ϋ–Ϋ―΄–Β ―Ü–Β–Ω–Ψ―΅–Κ–Η, –Ω–Ψ–Μ–Η–Φ–Β―Ä―΄. –Γ―΄―Ä―¨–Β–Φ ―è–≤–Μ―è–Β―²―¹―è ―ç–Μ–Α―¹―²–Ψ–Φ–Β―Ä–Ϋ–Ψ–Β

―¹–≤―è–Ζ―É―é―â–Β–Β –≤–Β―â–Β―¹―²–≤–Ψ, –≤ –Κ–Ψ―²–Ψ―Ä–Ψ–Β –≤―Ö–Ψ–¥―è―² –Ϋ–Β–Ϋ–Α―¹―΄―â–Β–Ϋ–Ϋ―΄–Β ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η―è –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Ψ–≤ –Η –≤–Ψ―¹–Ω―Ä–Η–Η–Φ―΅–Η–≤―΄–Β

–Κ –Θ–Λ-–Μ―É―΅–Α–Φ –Η–Ϋ–Η―Ü–Η–Η―Ä―É―é―â–Η–Β –≤–Β―â–Β―¹―²–≤–Α (―³–Ψ―²–Ψ–Η–Ϋ–Η―Ü–Η–Α―²–Ψ―Ä―΄).

–ü―Ä–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Θ–Λ- –Η–Ζ–Μ―É―΅–Β–Ϋ–Η–Β–Φ –Φ–Ψ–Μ–Β–Κ―É–Μ―΄ –Η–Ϋ–Η―Ü–Η–Η―Ä―É―é―â–Β–≥–Ψ –≤–Β―â–Β―¹―²–≤–Α ―Ä–Α―¹―â–Β–Ω–Μ―è―é―²―¹―è –Ϋ–Α ―Ä–Α–¥–Η–Κ–Α–Μ―΄. –û–Ϋ–Η –Ω―Ä–Η―¹–Ψ–Β–¥–Η–Ϋ―è―é―²―¹―è –Κ –Φ–Ψ–Μ–Β–Κ―É–Μ–Α–Φ –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α –Η –Ψ–±―Ä–Α–Ζ―É―é―² –Ϋ–Ψ–≤―΄–Ι ―Ä–Α–¥–Η–Κ–Α–Μ. –€–Ϋ–Ψ–Ε–Β―¹―²–≤–Ψ ―²–Α–Κ–Η―Ö ―Ä–Α–¥–Η–Κ–Α–Μ–Ψ–≤ ―¹―Ä–Α―¹―²–Α–Β―²―¹―è –Η –Ψ–±―Ä–Α–Ζ―É–Β―² ―Ü–Β–Ω–Ψ―΅–Κ–Η –Φ–Ψ–Μ–Β–Κ―É–Μ, –Κ–Ψ―²–Ψ―Ä―΄–Β –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄―Ö ―¹–≤―è–Ζ–Β–Ι ―¹–Ψ–Β–¥–Η–Ϋ―è―é―²―¹―è –≤ –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Β–Ϋ–Ϋ―É―é ―¹―²―Ä―É–Κ―²―É―Ä―É.

–£ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η –Ω–Β―Ä–≤–Ψ–Ϋ–Α―΅–Α–Μ―¨–Ϋ―΄–Β ―³–Η–Ζ–Η―΅–Β―¹–Κ–Η–Β ―¹–≤–Ψ–Ι―¹―²–≤–Α ―¹―΄―Ä―¨―è ―²–Α–Κ –Η–Ζ–Φ–Β–Ϋ―è―é―²―¹―è, ―΅―²–Ψ ―¹–≤―è–Ζ―É―é―â–Β–Β –≤–Β―â–Β―¹―²–≤–Ψ ―¹―²–Α–Ϋ–Ψ–≤–Η―²―¹―è –Ϋ–Β―Ä–Α―¹―²–≤–Ψ―Ä–Η–Φ―΄–Φ –≤ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ―΄―Ö ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ―è―Ö.

6.2.2. –€–Α―²–Β―Ä–Η–Α–Μ―΄ –¥–Μ―è ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö ―³–Ψ―Ä–Φ

–Γ―É―â–Β―¹―²–≤―É–Β―² –¥–≤–Β ―¹–Η―¹―²–Β–Φ―΄ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α ―³–Ψ―Ä–Φ: ―²–≤–Β―Ä–¥―΄–Β –Η –Ε–Η–¥–Κ–Η–Β. –£ ―ç―²–Ψ–Ι –≥–Μ–Α–≤–Β ―Ä–Α―¹―¹–Φ–Α―²―Ä–Η–≤–Α–Β―²―¹―è ―²–≤–Β―Ä–¥–Α―è ―¹–Η―¹―²–Β–Φ–Α Solid.

–ü―Ä–Η ―²–≤–Β―Ä–¥―΄―Ö ―¹–Η―¹―²–Β–Φ–Α―Ö ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Β―΅–Α―²–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ―è―é―²―¹―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ–Β–Φ ―³–Ψ―Ä–Φ. –û–Ϋ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² –Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Β –Η –±–Β–Ζ–≤―Ä–Β–¥–Ϋ–Ψ–Β –¥–Μ―è –Ψ–Κ―Ä―É–Ε–Α―é―â–Β–Ι ―¹―Ä–Β–¥―΄ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ ―³–Ψ―Ä–Φ―΄ –≤ –Ω―Ä–Β–¥–Β–Μ–Α―Ö –¥–Ψ–Ω―É―¹–Κ–Ψ–≤.

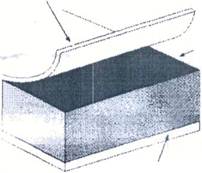

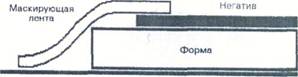

–ü–Ψ–Μ–Η―ç―³–Η―Ä–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α

¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –½–Α―â–Η―²–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α

–†–Α–Ζ–¥–Β–Μ–Η―²–Β–Μ―¨–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι

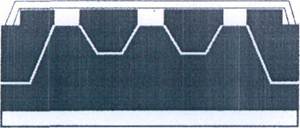

–†–Η―¹. 6.3. –û–±―΄―΅–Ϋ–Α―è ―¹―²―Ä―É–Κ―²―É―Ä–Α ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ―É―é―â–Β–Ι―¹―è –Ω–Μ–Α―¹―²–Η–Ϋ―΄

–ü–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι

–ü–Μ–Α―¹―²–Η–Ϋ–Α –Φ–Ψ–Ε–Β―² –Ω―Ä–Ψ―¹―²–Ψ –Η –Ϋ–Α–¥–Β–Ε–Ϋ–Ψ –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―²―¨―¹―è –¥–Ψ –≥–Ψ―²–Ψ–≤–Ψ–Ι ―³–Ψ―Ä–Φ―΄ ―¹ ―Ä–Β–Μ―¨–Β―³–Ψ–Φ.

–Δ–Α–±–Μ–Η―Ü–Α 6.1

|

–Δ–Η–Ω ―³–Ψ―Ä–Φ―΄, |

–Δ–Ψ–Μ―â–Η–Ϋ–Α |

–™–Μ―É–±–Η–Ϋ–Α |

|

|||

|

0,001 –¥―é–Ι–Φ |

―³–Ψ―Ä–Φ―΄, –Φ–Φ |

―Ä–Β–Μ―¨–Β―³–Α, –Φ–Φ |

|

|||

|

30 |

0,76 |

0,58 |

|

|||

|

45 |

1,14 |

0,75 |

|

|||

|

67 |

1,70 |

0,8 |

|||

|

90 |

2,29 |

0,8 |

|

|||

|

100 |

2,54 |

0,8 |

|||

|

107 |

2,72 |

0,8 |

|||

|

–ü2 |

2,84 |

0,8 |

|||

|

125 |

3,18 |

1,0 |

|||

|

155 |

3,94 |

2,0 |

|||

|

170 |

4,32 |

2,5 |

|||

|

185 |

4,70 |

2,5 |

|||

|

197 |

5,00 |

2,5 |

|||

|

217 |

5,51 |

2,5 |

|||

|

237 |

6,02 |

3,0 |

|||

|

250 |

6,35 |

3,0 |

|||

|

255 |

6,50 |

3,0 |

|

|||

–Δ–≤–Β―Ä–¥―΄–Β ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Η–Β ―³–Ψ―Ä–Φ―΄ –Ϋ–Β –Η–Ζ–Ϋ–Α―à–Η–≤–Α―é―²―¹―è –Η –Ϋ–Β ―Ä–Α–Ζ―Ä―É―à–Α―é―²―¹―è.

–ë–Μ–Α–≥–Ψ–¥–Α―Ä―è –Ω–Ψ–Μ–Η―ç―³–Η―Ä–Ϋ–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤–Β –Η –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Β –Ϋ–Α–¥–Β–Ε–Ϋ–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è –Ζ–Α―â–Η―²–Α –Ψ―² –Ω―Ä―è–Φ–Ψ–≥–Ψ –Κ–Ψ–Ϋ―²–Α–Κ―²–Α –Ω–Ψ–Μ–Η–Φ–Β―Ä–Α –Η–Μ–Η –Ψ―² –≤―΄―¹–≤–Ψ–±–Ψ–Ε–¥–Β–Ϋ–Η―è ―¹–Ψ―¹―²–Α–≤–Ϋ―΄―Ö –≤–Β―â–Β―¹―²–≤ –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –≤ –Ψ–Κ―Ä―É–Ε–Α―é―â―É―é ―¹―Ä–Β–¥―É. –ë–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ–¥―É–Κ―²–Α –Η –Ζ–Α―â–Η―²–Α –Ψ–Κ―Ä―É–Ε–Α―é―â–Β–Ι ―¹―Ä–Β–¥―΄ ―è–≤–Μ―è―é―²―¹―è ―¹–Ψ―¹―²–Α–≤–Ϋ–Ψ–Ι ―΅–Α―¹―²―¨―é –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄.

–ü–Μ–Α―¹―²–Η–Ϋ–Α βÄî ―ç―²–Ψ –≥–Η–±–Κ–Α―è ―³–Ψ―Ä–Φ–Α, ―¹–Ψ―¹―²–Ψ―è―â–Α―è –Η–Ζ ―²―Ä–Β―Ö ―¹–Μ–Ψ–Β–≤.

–½–Α–≤–Η―¹–Η–Φ–Ψ―¹―²―¨ –Φ–Β–Ε–¥―É ―²–Η–Ω–Ψ–Φ/―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι/―Ä–Β–Μ―¨–Β―³–Ψ–Φ ―³–Ψ―Ä–Φ―΄

–½–Α―â–Η―²–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α

–Γ–Μ–Ψ–Ι, ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ―΄–Ι / –Κ –Μ–Α–Ζ–Β―Ä―É

–ü–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι

/

–ü–Ψ–Μ–Η―ç―³–Η―Ä–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α

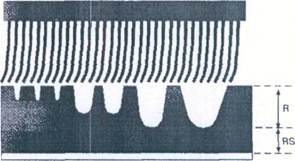

–†–Η―¹. 6.4. –ü–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄–Ι ―Ä–Α–Ζ―Ä–Β–Ζ ―Ä–Β–Μ―¨–Β―³–Α ―³–Ψ―Ä–Φ―΄

–£

–Ω–Μ–Α―¹―²–Η–Ϋ–Α―Ö –¥–Μ―è –Ω―Ä―è–Φ–Ψ–Ι ―Ü–Η―³―Ä–Ψ–≤–Ψ–Ι –Ζ–Α–Ω–Η―¹–Η –±–Β–Ζ ―³–Ψ―²–Ψ―³–Ψ―Ä–Φ―΄ –Φ–Β–Ε–¥―É –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Ψ–Ι –Η ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ψ–Φ

–Ω―Ä–Ψ–Κ–Μ–Α–¥―΄–≤–Α–Β―²―¹―è –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄–Ι, ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ―΄–Ι –Κ –Μ–Α–Ζ–Β―Ä―É ―¹–Μ–Ψ–Ι, –Κ–Ψ―²–Ψ―Ä―΄–Ι –¥–Α–Β―² –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨

–Ω–Β―Ä–Β–Ϋ–Β―¹―²–Η –±–Β–Ζ ―³–Ψ―²–Ψ―³–Ψ―Ä–Φ –Η–Ζ–Ψ–±―Ä–Α–Ζ–Η―²–Β–Μ―¨–Ϋ―É―é –Η–Ϋ―³–Ψ―Ä–Φ–Α―Ü–Η―é –Ϋ–Α ―³–Ψ―Ä–Φ―É.

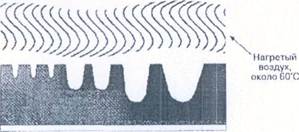

–†–Η―¹. 6.5. –ü–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄–Ι ―Ä–Α–Ζ―Ä–Β–Ζ ―Ä–Β–Μ―¨–Β―³–Α ―³–Ψ―Ä–Φ―΄

–£ –Ψ–±–Ψ–Η―Ö ―¹–Μ―É―΅–Α―è―Ö –Ω–Μ–Α―¹―²–Η–Ϋ–Α –Ζ–Α―â–Η―â–Β–Ϋ–Α –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Η –Ψ―² –Φ–Β―Ö–Α–Ϋ–Η―΅–Β―¹–Κ–Η―Ö –Ω–Ψ–≤―Ä–Β–Ε–¥–Β–Ϋ–Η–Ι –Η –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―è –Κ–Η―¹–Μ–Ψ―Ä–Ψ–¥–Α. –ü–Μ–Α―¹―²–Η–Ϋ–Α ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Α –Κ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―é ―²–Β–Ω–Μ–Α, –¥–Ϋ–Β–≤–Ϋ–Ψ–≥–Ψ ―¹–≤–Β―²–Α, –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è –Η –Κ–Ψ―Ä–Ψ―²–Κ–Ψ–≤–Ψ–Μ–Ϋ–Ψ–≤–Ψ–≥–Ψ –Η―¹–Κ―É―¹―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ ―¹–≤–Β―²–Α, –Ω–Ψ―ç―²–Ψ–Φ―É –Ψ–Ϋ–Α –Φ–Ψ–Ε–Β―² –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―²―¨―¹―è –Ω―Ä–Η –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ–Φ ―¹–≤–Β―²–Β –±–Β–Ζ –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è.

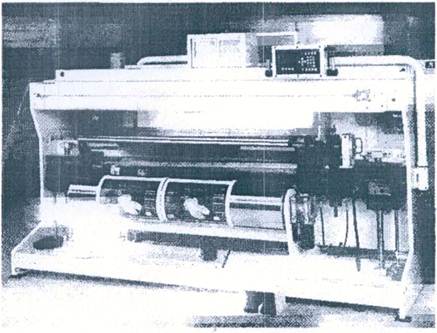

–ü―Ä–Η ―ç―²–Ψ–Φ ―³–Ψ―Ä–Φ–Α –Ψ―¹―²–Α–Β―²―¹―è ―ç–Μ–Α―¹―²–Η―΅–Ϋ–Ψ–Ι –Η –≥–Η–±–Κ–Ψ–Ι. –£ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ζ–Α–Ζ–Ψ―Ä–Α –Φ–Β–Ε–¥―É ―Ü–Η–Μ–Η–Ϋ–¥―Ä–Α–Φ–Η ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Φ–Α―à–Η–Ϋ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―²―¹―è –Ω–Μ–Α―¹―²–Η–Ϋ―΄ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ–Ψ–Ι ―²–Ψ–Μ―â–Η–Ϋ―΄ –Η ―³–Ψ―Ä–Φ–Α―²–Α.

–ë–Μ–Α–≥–Ψ–¥–Α―Ä―è ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ –Η―¹―¹–Μ–Β–¥–Ψ–≤–Α–Ϋ–Η―è–Φ –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ–Η ―Ä―΄–Ϋ–Κ–Α –≤ ―Ä–Α―¹–Ω–Ψ―Ä―è–Ε–Β–Ϋ–Η–Β –Ω–Ψ―²―Ä–Β–±–Η―²–Β–Μ―è –Ω―Ä–Β–¥–Ψ―¹―²–Α–≤–Μ―è―é―²―¹―è ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Β 3>–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Η–Β ―³–Ψ―Ä–Φ―΄.

–Γ―É―â–Β―¹―²–≤―É–Β―² ―²―Ä–Η –Ψ―¹–Ϋ–Ψ–≤–Ϋ―΄―Ö ―¹―³–Β―Ä―΄ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Η―Ö ―³–Ψ―Ä–Φ:

1. –Λ–Ψ―Ä–Φ―΄ –¥–Μ―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è –≥–Η–±–Κ–Ψ–Ι ―É–Ω–Α–Κ–Ψ–≤–Κ–Η (–Ω–Μ–Β–Ϋ–Κ–Η –Η –≥–Μ–Α–¥–Κ–Α―è –±―É–Φ–Α–≥–Α).

2. –Λ–Ψ―Ä–Φ―΄ –¥–Μ―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è –Κ–Α―Ä―²–Ψ–Ϋ–Α, –≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ–Α –Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ ―¹ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é.

3. –Λ–Ψ―Ä–Φ―΄ –¥–Μ―è –Μ–Α–Κ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ―³―¹–Β―²–Ϋ―΄―Ö –Ψ―²―²–Η―¹–Κ–Ψ–≤.

–Δ–Ψ–Ϋ–Κ–Η–Β ―³–Ψ―Ä–Φ―΄ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―²―¹―è –¥–Μ―è –≤―΄―¹–Ψ–Κ–Ψ–Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Ι ―Ä–Α―¹―²―Ä–Ψ–≤–Ψ–Ι ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η, –±–Ψ–Μ–Β–Β ―²–Ψ–Μ―¹―²―΄–Β ―³–Ψ―Ä–Φ―΄ ―¹ –≥–Μ―É–±–Ψ–Κ–Η–Φ ―Ä–Β–Μ―¨–Β―³–Ψ–Φ βÄî –¥–Μ―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è –≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ–Α.

–Λ–Ψ―Ä–Φ―΄ –Ω―Ä–Β–¥–Ϋ–Α–Ζ–Ϋ–Α―΅–Β–Ϋ―΄ –¥–Μ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Η–Φ–Η –Κ―Ä–Α―¹–Κ–Α–Φ–Η –Ϋ–Α ―¹–Ω–Η―Ä―²–Ψ–≤–Ψ–Ι –Η–Μ–Η –≤–Ψ–¥–Ϋ–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤–Β. –€–Ψ–≥―É―² ―²–Α–Κ–Ε–Β –Ω―Ä–Η–Φ–Β–Ϋ―è―²―¨―¹―è –Θ–Λ-–Κ―Ä–Α―¹–Κ–Η –Η –Μ–Α–Κ–Η. –û–Ϋ–Η –Ϋ–Β―¹–Ψ–≤–Φ–Β―¹―²–Η–Φ―΄ ―¹ –Φ–Α―¹–Μ―è–Ϋ―΄–Φ–Η –Κ―Ä–Α―¹–Κ–Α–Φ–Η –Η –Α–≥―Ä–Β―¹―¹–Η–≤–Ϋ―΄–Φ–Η ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ―è–Φ–Η, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Α―Ü–Β―²–Α―²–Α–Φ–Η –Η–Μ–Η –Κ–Β―²–Ψ–Ϋ–Α–Φ–Η.

6.2.2.1. –‰–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β ―²–Ψ–Μ―â–Η–Ϋ―΄ –Η ―²–≤–Β―Ä–¥–Ψ―¹―²–Η ―³–Ψ―Ä–Φ

–Λ–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –Η–Ζ–≥–Ψ―²–Α–≤–Μ–Η–≤–Α―é―²―¹―è –Η –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É―é―²―¹―è –Ω―Ä–Η ―¹―²―Ä–Ψ–≥–Ψ–Φ ―¹–Ψ–±–Μ―é–¥–Β–Ϋ–Η–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –¥–Ψ–Ω―É―¹–Κ–Ψ–≤. –û–¥–Ϋ–Α–Κ–Ψ –≤–Ψ –≤―Ä–Β–Φ―è –Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ―΄―Ö –Ω―Ä–Ψ―Ü–Β―¹―¹–Ψ–≤ –Ψ–Ϋ–Η –Ω–Ψ–¥–≤–Β―Ä–≥–Α―é―²―¹―è –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―é, –Κ–Ψ―²–Ψ―Ä–Ψ–Β –Φ–Ψ–Ε–Β―² –Ψ–Κ–Α–Ζ―΄–≤–Α―²―¨ –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ–Β –≤–Μ–Η―è–Ϋ–Η–Β –Ϋ–Α –≤–Ψ―¹―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Η–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –¥–Ψ –Η―¹―Ö–Ψ–¥–Ϋ–Ψ–Ι ―²–Ψ–Μ―â–Η–Ϋ―΄.

–ü–Ψ―ç―²–Ψ–Φ―É –Ψ―΅–Β–Ϋ―¨ –≤–Α–Ε–Ϋ–Ψ ―¹–Ψ–±–Μ―é–¥–Β–Ϋ–Η–Β ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö –Ω–Α―Ä–Α–Φ–Β―²―Ä–Ψ–≤ –Ψ―²–¥–Β–Μ–Κ–Η:

–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β;

–Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Α―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –Η ―¹–Ψ―¹―²–Α–≤ –≤―΄–Φ―΄–≤–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹―²–≤–Ψ―Ä–Α;

–Ϋ–Α–Η–Φ–Β–Ϋ―¨―à–Α―è –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è;

–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–Β –≤―Ä–Β–Φ―è ―¹―É―à–Κ–Η, –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ –¥–Μ―è ―Ä–Α―¹―²―Ä–Ψ–≤–Ψ–Ι –Ω―Ä–Ψ–¥―É–Κ―Ü–Η–Η;

―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Α―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α ―¹―É―à–Κ–Η.

–ù–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Α―è –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η―è –Η–Ζ-–Ζ–Α –Ϋ–Β–Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è, –Ϋ–Η–Ζ–Κ–Ψ–≥–Ψ ―¹–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η―è ―¹–Ω–Η―Ä―²–Α –≤ –≤―΄–Φ―΄–≤–Ϋ–Ψ–Φ ―Ä–Α―¹―²–≤–Ψ―Ä–Β, ―¹–Μ–Η―à–Κ–Ψ–Φ –≤―΄―¹–Ψ–Κ–Α―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –Η–Μ–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–Β –≤―΄–Φ―΄–≤–Α–Ϋ–Η–Β –Ω―Ä–Η–≤–Ψ–¥―è―² –Κ ―¹–Η–Μ―¨–Ϋ–Ψ–Φ―É –Ϋ–Α–±―É―Ö–Α–Ϋ–Η―é ―Ä–Β–Μ―¨–Β―³–Α. –Δ–Ψ–≥–¥–Α –¥–Μ―è –≤–Ψ―¹―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Η―è –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―É–≤–Β–Μ–Η―΅–Η―²―¨ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―¹―É―à–Κ–Η.

–‰–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β ―²–Ψ–Μ―â–Η–Ϋ―΄ ―³–Ψ―Ä–Φ―΄

–ü―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–Β –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β ―²–Ψ–Μ―â–Η–Ϋ―΄ ―¹–≤―è–Ζ–Α–Ϋ–Ψ ―¹ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ―΄–Φ–Η ―É―¹–Μ–Ψ–≤–Η―è–Φ–Η, –Κ–Ψ–≥–¥–Α ―¹–Ε–Η–Φ–Α–Β–Φ–Ψ―¹―²―¨ –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –Φ–Ψ–Ε–Β―² –≤―΄–Ζ–≤–Α―²―¨ –Η―¹–Κ–Α–Ε–Β–Ϋ–Η–Β ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Α –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è.

–Γ–Μ–Β–¥―É–Β―² ―É―΅–Η―²―΄–≤–Α―²―¨, ―΅―²–Ψ:

–Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ–Α―è –Ω–Ψ–¥―¹―²–Α–≤–Κ–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ –±–Ψ–Μ―¨―à–Ψ–Ι, –≥–Μ–Α–¥–Κ–Ψ–Ι –Η ―Ä–Ψ–≤–Ϋ–Ψ–Ι (―à–Μ–Η―³–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –Κ–Α–Φ–Β–Ϋ―¨ –Η–Μ–Η –Φ–Β―²–Α–Μ–Μ–Η―΅–Β―¹–Κ–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α);

–Ϋ–Α–Κ–Μ–Α–¥–Ϋ–Ψ–Ι ―¹―²–Ψ–Μ –Η –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Α―è ―¹―²–Ψ―Ä–Ψ–Ϋ–Α ―³–Ψ―Ä–Φ―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ ―΅–Η―¹―²―΄–Φ–Η (–Ψ―¹―²–Α―²–Κ–Η –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α –Ω–Ψ―¹–Μ–Β –Ω―Ä–Ψ―Ü–Β―¹―¹–Α –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è –Ω–Β―Ä–Β–¥ –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β–Φ ―¹–Μ–Β–¥―É–Β―² ―É–¥–Α–Μ–Η―²―¨);

–≤–Ψ–Μ–Ϋ–Η―¹―²–Ψ―¹―²―¨ ―³–Ψ―Ä–Φ―΄, ―². –Β. –Ϋ–Β–Ω–Ψ–Μ–Ϋ–Ψ–Β –Ϋ–Α–Μ–Ψ–Ε–Β–Ϋ–Η–Β –Ϋ–Α –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ―É―é –Ω–Ψ–¥―¹―²–Α–≤–Κ―É, –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –Ω–Ψ–≥―Ä–Β―à–Ϋ–Ψ―¹―²―è–Φ –≤ –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è―Ö (–Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –≤–Α–Κ―É―É–Φ–Α ―³–Ψ―Ä–Φ–Α –Ω―Ä–Η―¹–Α―¹―΄–≤–Α–Β―²―¹―è);

–Η–Ζ–Φ–Β―Ä―è–Β–Φ–Α―è –Ω–Μ–Ψ―â–Α–¥―¨ ―³–Ψ―Ä–Φ―΄ –¥–Ψ–Μ–Ε–Ϋ–Α –Η–Φ–Β―²―¨ –¥–Η–Α–Φ–Β―²―Ä –Ϋ–Β –Φ–Β–Ϋ–Β–Β 10 –Φ–Φ. –≠―²–Ψ ―²–Α–Κ–Ε–Β –Ψ―²–Ϋ–Ψ―¹–Η―²―¹―è –Κ –¥–Η–Α–Φ–Β―²―Ä―É –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –¥–Α―²―΅–Η–Κ–Α;

–¥–Α–≤–Μ–Β–Ϋ–Η–Β –Ω―Ä–Η –Ϋ–Α–Μ–Ψ–Ε–Β–Ϋ–Η–Η –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –¥–Α―²―΅–Η–Κ–Α –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ–Ψ –Ω―Ä–Β–≤―΄―à–Α―²―¨ 30 –≥/―¹–Φ2;

–Φ–Η–Κ―Ä–Ψ–Φ–Β―²―Ä–Η―΅–Β―¹–Κ–Η–Β –≤–Η–Ϋ―²―΄ –Ϋ–Β –Ω–Ψ–¥―Ö–Ψ–¥―è―² –¥–Μ―è –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è ―³–Ψ―Ä–Φ –¥–Μ―è ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η.

–‰–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β ―²–≤–Β―Ä–¥–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄

–£ ―³–Μ–Β–Κ―¹–Ψ–≥―Ä–Α―³―¹–Κ–Ψ–Ι –Ω–Β―΅–Α―²–Η ―²–≤–Β―Ä–¥–Ψ―¹―²―¨ ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄―Ö –≤–Α–Μ–Η–Κ–Ψ–≤ –Η–Μ–Η ―³–Ψ―Ä–Φ –Ω―Ä–Η–Ϋ―è―²–Ψ –Η–Ζ–Φ–Β―Ä―è―²―¨ –Ω–Ψ ―à–Κ–Α–Μ–Β –ê. –Γ–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Β–Β –Ω―Ä–Β–¥–Ω–Η―¹–Α–Ϋ–Η–Β ―¹―²–Α–Ϋ–¥–Α―Ä―²–Α DIN (DIN 53505) –Ψ–Ω―Ä–Β–¥–Β–Μ―è–Β―² –Φ–Η–Ϋ–Η–Φ–Α–Μ―¨–Ϋ―É―é ―²–Ψ–Μ―â–Η–Ϋ―É –Η–Ζ–Φ–Β―Ä―è–Β–Φ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, –Κ–Ψ―²–Ψ―Ä–Α―è ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 6 –Φ–Φ. –ü―Ä–Η –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Η ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö ―³–Ψ―Ä–Φ ―ç―²–Ψ ―É―¹–Μ–Ψ–≤–Η–Β –Ϋ–Β ―¹―²–Α–≤–Η―²―¹―è. –Γ―É―â–Β―¹―²–≤―É–Β―² –Φ–Ϋ–Ψ–Ε–Β―¹―²–≤–Ψ ―²–Η–Ω–Ψ–≤ –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –Φ–Β–Ϋ–Β–Β 6 –Φ–Φ. –ü–Ψ―ç―²–Ψ–Φ―É –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β ―²–≤–Β―Ä–¥–Ψ―¹―²–Η –Ω–Ψ ―à–Κ–Α–Μ–Β –≤―¹–Β–≥–¥–Α ―Ä–Α―¹―¹–Φ–Α―²―Ä–Η–≤–Α–Β―²―¹―è –Κ–Α–Κ ―¹―Ä–Α–≤–Ϋ–Η―²–Β–Μ―¨–Ϋ–Α―è –≤–Β–Μ–Η―΅–Η–Ϋ–Α –Ω–Ψ –Ψ―²–Ϋ–Ψ―à–Β–Ϋ–Η―é –Κ ―²–Ψ–Μ―â–Η–Ϋ–Β –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄.

–£–Ψ –≤―Ä–Β–Φ―è –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η ―²–≤–Β―Ä–¥–Ψ―¹―²―¨ ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ ―¹―É―â–Β―¹―²–≤–Β–Ϋ–Ϋ–Ψ –Φ–Β–Ϋ―è–Β―²―¹―è. –ü–Ψ –Ψ–Κ–Ψ–Ϋ―΅–Α–Ϋ–Η–Η –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α–Β―²―¹―è –Β–Β –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Β. –Δ–≤–Β―Ä–¥–Ψ―¹―²―¨ –Φ–Ψ–Ε–Ϋ–Ψ –Η–Ζ–Φ–Β―Ä―è―²―¨ –Ω―Ä–Η–±–Ψ―Ä–Ψ–Φ –¥–Μ―è –Η―¹–Ω―΄―²–Α–Ϋ–Η―è –Ϋ–Α ―²–≤–Β―Ä–¥–Ψ―¹―²―¨ Zwick.

6.2.2.2. –Ξ―Ä–Α–Ϋ–Β–Ϋ–Η–Β –Ϋ–Α ―¹–Κ–Μ–Α–¥–Β –Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Β ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ―É―é―â–Η―Ö―¹―è –Ω–Μ–Α―¹―²–Η–Ϋ

–ü―Ä–Η –Ϋ–Α–¥–Μ–Β–Ε–Α―â–Β–Φ ―Ö―Ä–Α–Ϋ–Β–Ϋ–Η–Η –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―²―¹―è –¥–Ψ–Μ–≥–Ψ –±–Β–Ζ ―É―²―Ä–Α―²―΄ –Κ–Α―΅–Β―¹―²–≤–Α. –ö–Α―Ä―²–Ψ–Ϋ–Ϋ―΄–Β –Κ–Ψ―Ä–Ψ–±–Κ–Η –¥–Ψ–Μ–Ε–Ϋ―΄ –Ψ―¹―²–Α–≤–Α―²―¨―¹―è –Ζ–Α–Κ―Ä―΄―²―΄–Φ–Η –Κ–Α–Κ –Φ–Ψ–Ε–Ϋ–Ψ –¥–Ψ–Μ―¨―à–Β. –ù–Β –±–Ψ–Μ–Β–Β –¥–Β―¹―è―²–Η ―É–Ω–Α–Κ–Ψ–≤–Ψ–Κ –Ψ–¥–Η–Ϋ–Α–Κ–Ψ–≤–Ψ–≥–Ψ ―³–Ψ―Ä–Φ–Α―²–Α –Φ–Ψ–Ε–Ϋ–Ψ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―²―¨ –¥―Ä―É–≥ –Ϋ–Α –¥―Ä―É–≥–Α. –î–Μ―è –±–Ψ–Μ―¨―à–Ψ–≥–Ψ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Α ―É–Ω–Α–Κ–Ψ–≤–Ψ–Κ ―¹–Μ–Β–¥―É–Β―² –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Ω–Ψ–Μ–Κ–Η ―¹ ―Ä–Α–Ζ–¥–Β–Μ–Η―²–Β–Μ―¨–Ϋ―΄–Φ–Η –≥–Ψ―Ä–Η–Ζ–Ψ–Ϋ―²–Α–Μ―¨–Ϋ―΄–Φ–Η –Ω–Β―Ä–Β–≥–Ψ―Ä–Ψ–¥–Κ–Α–Φ–Η. –î–Α–Ε–Β –Ζ–Α–Κ―Ä―΄―²―΄–Β ―É–Ω–Α–Κ–Ψ–≤–Κ–Η –Ϋ–Β ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è ―Ö―Ä–Α–Ϋ–Η―²―¨ –Ϋ–Α ―¹–Ψ–Μ–Ϋ―Ü–Β –Η–Μ–Η –≤–±–Μ–Η–Ζ–Η –Ϋ–Α–≥―Ä–Β–≤–Α―²–Β–Μ―¨–Ϋ―΄―Ö –Ω―Ä–Η–±–Ψ―Ä–Ψ–≤, ―². –Κ. ―²–Β–Ω–Μ–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –Ω―Ä–Β–Ε–¥–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Φ―É ―¹―²–Α―Ä–Β–Ϋ–Η―é.

6.2.2.3. –û–±―Ä–Α―â–Β–Ϋ–Η–Β –Η ―Ö―Ä–Α–Ϋ–Β–Ϋ–Η–Β

–û―²–Κ―Ä―΄―²―΄–Β –Κ–Α―Ä―²–Ψ–Ϋ–Ϋ―΄–Β –Κ–Ψ―Ä–Ψ–±–Κ–Η –Ϋ–Β–Μ―¨–Ζ―è ―É–Κ–Μ–Α–¥―΄–≤–Α―²―¨ –≤ ―à―²–Α–±–Β–Μ―¨, –Η―Ö –Ϋ―É–Ε–Ϋ–Ψ ―¹―²–Α–≤–Η―²―¨ –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ. –†–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è ―Ö―Ä–Α–Ϋ–Β–Ϋ–Η–Β –Ω–Μ–Α―¹―²–Η–Ϋ –≤ –≤―΄–¥–≤–Η–Ε–Ϋ―΄―Ö ―è―â–Η–Κ–Α―Ö ―¹ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Α–Φ–Η –Η–Ζ –Ω–Β–Ϋ–Ψ–Ω–Μ–Α―¹―²–Α. –ü–Μ–Α―¹―²–Η–Ϋ―΄ ―¹–Μ–Β–¥―É–Β―² ―Ö―Ä–Α–Ϋ–Η―²―¨ –≤ ―¹―É―Ö–Ψ–Φ, –Ω―Ä–Ψ―Ö–Μ–Α–¥–Ϋ–Ψ–Φ –Φ–Β―¹―²–Β (–Ψ―² 4 –¥–Ψ 38 ¬Α–Γ). –ü–Β―Ä–Β–¥ –Ψ–±―Ä–Α–±–Ψ―²–Κ–Ψ–Ι ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ψ―Ö–Μ–Α–Ε–¥–Α―é―² –¥–Ψ –Κ–Ψ–Φ–Ϋ–Α―²–Ϋ–Ψ–Ι ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄. –û―²–Κ―Ä―΄―²―΄–Β –Κ–Α―Ä―²–Ψ–Ϋ–Ϋ―΄–Β –Κ–Ψ―Ä–Ψ–±–Κ–Η –Η –Ϋ–Β–Ψ–±―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ ―Ö―Ä–Α–Ϋ―è―²―¹―è –Η –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―²―¹―è ―²–Ψ–Μ―¨–Κ–Ψ –Ω―Ä–Η –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ–Φ ―¹–≤–Β―²–Β.

–Γ–Μ–Β–¥―É–Β―² –Η–Ζ–±–Β–≥–Α―²―¨ –±–Β–Μ–Ψ–≥–Ψ ―¹–≤–Β―²–Α –Η –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è, –Ω–Ψ―¹–Κ–Ψ–Μ―¨–Κ―É –¥–Ϋ–Β–≤–Ϋ–Ψ–Ι ―¹–≤–Β―², –Μ―é–Φ–Η–Ϋ–Β―¹―Ü–Β–Ϋ―²–Ϋ―΄–Β –Η –Ψ–±―΄―΅–Ϋ―΄–Β –Μ–Α–Φ–Ω―΄ –Ϋ–Α–Κ–Α–Μ–Η–≤–Α–Ϋ–Η―è –Ω―Ä–Η –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–Φ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Η –Φ–Ψ–≥―É―² –≤―΄–Ζ–≤–Α―²―¨ –Ψ–Ω–Β―Ä–Β–Ε–Α―é―â―É―é –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η―é. –û–Κ–Ϋ–Α –Η –≤–Β―Ä―Ö–Ϋ–Β–Β –Ψ―¹–≤–Β―â–Β–Ϋ–Η–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ζ–Α―â–Η―â–Β–Ϋ―΄ –Ψ―² –Θ–Λ-–Μ―É―΅–Β–Ι –Ω–Μ–Β–Ϋ–Κ–Ψ–Ι –Η–Μ–Η ―¹–≤–Β―²–Ψ–Ϋ–Β–Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ.

–î–Μ―è –Ψ―¹–≤–Β―â–Β–Ϋ–Η―è –Ω–Ψ–Φ–Β―â–Β–Ϋ–Η―è –Η ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –Φ–Β―¹―²–Α –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² –Μ―é–Φ–Η–Ϋ–Β―¹―Ü–Β–Ϋ―²–Ϋ―΄–Β –Μ–Α–Φ–Ω―΄ ―è–Ϋ―²–Α―Ä! ―é–≥–Ψ, –Ζ–Ψ–Μ–Ψ―²–Η―¹―²–Ψ–≥–Ψ –Η–Μ–Η –Ε–Β–Μ―²–Ψ–≥–Ψ ―Ü–≤–Β―²–Α. –€–Ψ–Ε–Ϋ–Ψ ―²–Α–Κ–Ε–Β –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ ―³–Η–Μ―¨―²―Ä–Ψ–≤–Α–Μ―¨–Ϋ―É―é –Ω–Μ–Β–Ϋ–Κ―É.

–ù–Α –Ϋ–Β―É–Ω–Α–Κ–Ψ–≤–Α–Ϋ–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ϋ–Β–Μ―¨–Ζ―è –Κ–Μ–Α―¹―²―¨ ―²―è–Ε–Β–Μ―΄–Β –Ω―Ä–Β–¥–Φ–Β―²―΄. –ü–Μ–Α―¹―²–Η–Ϋ―΄, –≤ ―΅–Α―¹―²–Ϋ–Ψ―¹―²–Η, –±–Ψ–Μ―¨―à–Ψ–≥–Ψ ―³–Ψ―Ä–Φ–Α―²–Α –Η ―É–Ζ–Κ–Η–Β –Ω–Ψ–Μ–Ψ―¹―΄ –Ω―Ä–Η ―²―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―²–Η―Ä–Ψ–≤–Κ–Β –¥–Ψ–Μ–Ε–Ϋ―΄ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―²―¨―¹―è –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ. –ü–Μ–Α―¹―²–Η–Ϋ―΄ –Ϋ–Β–Μ―¨–Ζ―è ―É–Κ–Μ–Α–¥―΄–≤–Α―²―¨ –≤ ―à―²–Α–±–Β–Μ―¨ –±–Β–Ζ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ –Η–Ζ –≥–Μ–Α–¥–Κ–Ψ–≥–Ψ –Κ–Α―Ä―²–Ψ–Ϋ–Α. –Γ–Μ–Β–¥―É–Β―² –Η–Ζ–±–Β–≥–Α―²―¨ ―¹–Ε–Η–Φ–Α―é―â–Β–Ι –Ϋ–Α–≥―Ä―É–Ζ–Κ–Η.

6.2.2.4.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –†–Β–Ζ–Κ–Α –Ζ–Α–≥–Ψ―²–Ψ–≤–Ψ–Κ ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö –Ω–Μ–Α―¹―²–Η–Ϋ

–î–Μ―è ―Ä–Β–Ζ–Κ–Η ―²―Ä–Β–±―É–Β―²―¹―è –≥–Μ–Α–¥–Κ–Α―è, –Ω–Μ–Ψ―¹–Κ–Α―è –Ω–Ψ–¥―¹―²–Α–≤–Κ–Α –Η –Ψ―¹―²―Ä―΄–Ι ―Ä–Β–Ε―É―â–Η–Ι –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―². –Ξ–Ψ―Ä–Ψ―à–Ψ –Ζ–Α―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥–Ψ–≤–Α–Μ–Η ―¹–Β–±―è –±―É–Φ–Α–≥–Ψ―Ä–Β–Ζ–Α–Μ―¨–Ϋ―΄–Β ―É–¥–Α―Ä–Ϋ―΄–Β –Ϋ–Ψ–Ε–Ϋ–Η―Ü―΄. –î–Μ―è ―Ä–Β–Ζ–Κ–Η –Ω–Μ–Α―¹―²–Η–Ϋ –±–Ψ–Μ―¨―à–Ψ–≥–Ψ ―³–Ψ―Ä–Φ–Α―²–Α ―¹―É―â–Β―¹―²–≤―É―é―² ―Ä–Β–Ζ–Α–Μ―¨–Ϋ―΄–Β ―¹―²–Ψ–Μ―΄ ―¹ –≤―Ä–Α―â–Α―é―â–Η–Φ–Η―¹―è, ―¹–Α–Φ–Ψ–Ζ–Α―²–Α―΅–Η–≤–Α―é―â–Η–Φ–Η―¹―è –Ϋ–Ψ–Ε–Α–Φ–Η. –†–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É―é―²―¹―è ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Β ―Ä–Β–Ζ–Α–Μ―¨–Ϋ―΄–Β ―¹―²–Ψ–Μ―΄ ―³–Η―Ä–Φ-–Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ–Β–Ι –Ω–Μ–Α―¹―²–Α–Ϋ. –ü―Ä–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Η ―É–¥–Α―Ä–Ϋ―΄―Ö –Ϋ–Ψ–Ε–Ϋ–Η―Ü ―Ä–Β–Ζ–Κ–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²―¹―è –≤ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Η –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Ψ–Ι –≤–≤–Β―Ä―Ö. –†–Β–Ζ–Κ―É ―¹–Μ–Β–¥―É–Β―² –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²―¨ –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ–Ψ ―¹ ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ―΄–Φ –Ϋ–Α–Ε–Η–Φ–Ψ–Φ. –ü―Ä–Η ―ç―²–Ψ–Φ –Ϋ–Ψ–Ε –¥–Ψ–Μ–Ε–Β–Ϋ –Ω―Ä–Η–Ε–Η–Φ–Α―²―¨―¹―è –Κ –Ψ–±―Ä–Β–Ζ–Ϋ–Ψ–Ι –Κ―Ä–Ψ–Φ–Κ–Β. –ü―Ä–Β–Η–Φ―É―â–Β―¹―²–≤–Ψ–Φ ―è–≤–Μ―è–Β―²―¹―è –Ψ–±–Ε–Η–Φ–Ϋ–Ψ–Ι ―Ö–Ψ–Φ―É―² –¥–Μ―è ―³–Η–Κ―¹–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ω–Μ–Α―¹―²–Η–Ϋ―΄. –Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―²–Β―Ä–Φ–Ψ―Ä–Β–Ζ–Κ–Η –Μ―É―΅―à–Β –Ϋ–Β –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Η–Μ–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α ―²―¨ ―²–Ψ–Μ―¨–Κ–Ψ ―¹ –Ψ―²―¹–Α―¹―΄–≤–Α―é―â–Η–Φ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ–Φ.

–ü―Ä–Η ―Ä–Β–Ζ–Κ–Β –≤―Ä―É―΅–Ϋ―É―é –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Α ―¹―²–Α–±–Η–Μ―¨–Ϋ–Α―è –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Α―è (―¹―²–Α–Μ―¨–Ϋ–Α―è –Μ–Η–Ϋ–Β–Ι–Κ–Α). –ü–Μ–Α―¹―²–Η–Ϋ–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –≤―΄―Ä–Β–Ζ–Α–Ϋ–Α ―²–Α–Κ, ―΅―²–Ψ–±―΄ ―¹ –Κ–Α–Ε–¥–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ψ–Ϋ–Α –±―΄–Μ–Α –Ϋ–Α 10 –Φ–Φ –±–Ψ–Μ―¨―à–Β, ―΅–Β–Φ –Ϋ–Β–≥–Α―²–Η–≤. –Δ–Α–Κ –¥–Ψ―¹―²–Η–≥–Α–Β―²―¹―è –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ―΄–Ι –Κ–Ψ–Ϋ―²–Α–Κ―² –Η –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ―΄–Ι –≤–Α–Κ―É―É–Φ –≤–Ψ –≤―Ä–Β–Φ―è –Ω―Ä–Ψ―Ü–Β―¹―¹–Α ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è.

6.2.3. –û―¹–Ϋ–Ψ–≤–Ϋ―΄–Β ―ç―²–Α–Ω―΄ –Ω―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ

–ü―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ ―Ä–Β–Μ―¨–Β―³–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ ―Ä–Α–Ζ–¥–Β–Μ―è–Β―²―¹―è –Ϋ–Α ―à–Β―¹―²―¨ ―¹―²―É–Ω–Β–Ϋ–Β–Ι, ―΅–Β―²―΄―Ä–Β –Η–Ζ –Κ–Ψ―²–Ψ―Ä―΄―Ö –Ψ―¹―É―â–Β―¹―²–≤–Μ―è―é―²―¹―è –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è:

1. –≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄.

2. –û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β (―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è).

3. –£―΄–Φ―΄–≤–Α–Ϋ–Η–Β.

4. –Γ―É―à–Κ–Α.

5. –î–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Α―è –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α ―¹–≤–Β―²–Ψ–Φ (―³–Η–Ϋ–Η–Ϋ―à–Ϋ–≥–Ψ–≤–Α―è –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α).

6. –î–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β.

–≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Η –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η–Φ–Β―é―² ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Β ―Ü–Β–Μ–Η, –Ϋ–Ψ ―²–Β―¹–Ϋ–Ψ ―¹–≤―è–Ζ–Α–Ϋ―΄ –¥―Ä―É–≥ ―¹ –¥―Ä―É–≥–Ψ–Φ. –≠―²–Η ―¹―²―É–Ω–Β–Ϋ–Η –Ψ–Κ–Α–Ζ―΄–≤–Α―é―² –±–Ψ–Μ―¨―à–Ψ–Β –≤–Μ–Η―è–Ϋ–Η–Β –Ϋ–Α –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ –Η –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄. –î–Μ―è –Ψ–±―΄―΅–Ϋ―΄―Ö ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö ―³–Ψ―Ä–Φ –≤ –Κ–Α―΅–Β―¹―²–≤–Β –Ψ―Ä–Η–≥–Η–Ϋ–Α–Μ–Α –¥–Μ―è –Κ–Ψ–Ω–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―é―² –Ϋ–Β–≥–Α―²–Η–≤, –¥–Μ―è ―Ü–Η―³―Ä–Ψ–≤―΄―Ö ―³–Ψ―Ä–Φ βÄî –Η–Ϋ―²–Β–≥―Ä–Α–Μ―¨–Ϋ―É―é –Φ–Α―¹–Κ―É. –ü–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ω–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ϋ–Α ―³–Ψ―Ä–Φ–Β –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è –Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ–Ψ–Β ―Ä–Β–Μ―¨–Β―³–Ϋ–Ψ–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Β. –ü–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Η–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è –Ϋ–Α―΅–Η–Ϋ–Α–Β―²―¹―è –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄ –Η –Ω―Ä–Ψ–¥–≤–Η–≥–Α–Β―²―¹―è –≤–Ϋ–Η–Ζ –≤ –≤–Η–¥–Β –Κ–Ψ–Ϋ―É―¹–Α. –ü―Ä–Η ―ç―²–Ψ–Φ –Ω–Β―΅–Α―²–Α―é―â–Η–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –Η–Φ–Β―é―² ―Ä–Β–Ζ–Κ–Η–Β –≥―Ä–Α–Ϋ–Η―Ü―΄ –Η –±–Ψ–Κ–Ψ–≤―΄–Β –≥―Ä–Α–Ϋ–Η –≤ –≤–Η–¥–Β –Κ–Ψ–Ϋ―É―¹–Α, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―â–Η–Β –≤–Ψ –≤―Ä–Β–Φ―è –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ―É―é ―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ―¹―²―¨.

–ü―Ä–Η –≤―΄–Φ―΄–≤–Α–Ϋ–Η–Η ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ–Β–Φ –Η –Ψ–±―Ä–Α–±–Ψ―²–Κ–Β ―â–Β―²–Κ–Α–Φ–Η ―É–¥–Α–Μ―è―é―²―¹―è –Ϋ–Β–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Β ―É―΅–Α―¹―²–Κ–Η ―³–Ψ―Ä–Φ―΄. –û―¹―²–Α–Β―²―¹―è ―Ä–Β–Μ―¨–Β―³ ―¹ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é, –Κ–Ψ―²–Ψ―Ä–Α―è –¥–Ψ –Φ–Β–Μ―¨―΅–Α–Ι―à–Η―Ö –¥–Β―²–Α–Μ–Β–Ι –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É–Β―² –Ω―Ä–Ψ–Ζ―Ä–Α―΅–Ϋ―΄–Φ ―É―΅–Α―¹―²–Κ–Α–Φ –Η―¹―Ö–Ψ–¥–Ϋ–Ψ–≥–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Α –Η–Μ–Η –Η–Ϋ―²–Β–≥―Ä–Α–Μ―¨–Ϋ–Ψ–Ι –Φ–Α―¹–Κ–Η.

–£ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―¹―É―à–Κ–Η –Η―¹–Ω–Α―Ä―è–Β―²―¹―è ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ―¨, –≤–Ω–Η―²–Α–≤―à–Η–Ι―¹―è –≤ ―³–Ψ―Ä–Φ―É –≤–Ψ –≤―Ä–Β–Φ―è –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è. –Λ–Ψ―Ä–Φ–Α –Ω―Ä–Η–Ψ–±―Ä–Β―²–Α–Β―² –Η―¹―Ö–Ψ–¥–Ϋ―É―é ―²–Ψ–Μ―â–Η–Ϋ―É. –Λ–Ψ―Ä–Φ–Α –Ω–Ψ–Μ―É―΅–Α–Β―² –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ―É―é –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨, –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ –Η ―¹―²―Ä―É–Κ―²―É―Ä―É –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Ψ―¹–Μ–Β –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Η –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è. –ü–Ψ―¹–Κ–Ψ–Μ―¨–Κ―É –Ω–Ψ―¹–Μ–Β –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄ –Η–Φ–Β―é―² –Μ–Η–Ω–Κ―É―é –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨, –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²―¹―è –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Α―è –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α –Θ–Λ-―¹–≤–Β―²–Ψ–Φ –Γ. –ü–Ψ―¹–Μ–Β–¥–Ϋ–Β–Ι ―¹―²―É–Ω–Β–Ϋ―¨―é ―è–≤–Μ―è–Β―²―¹―è –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Θ–Λ-―¹–≤–Β―²–Ψ–Φ –ê, ―΅―²–Ψ–±―΄ –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ ―¹―à–Η–≤–Α–Ϋ–Η–Β –≤―¹–Β―Ö ―΅–Α―¹―²–Β–Ι –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α –Η –¥–Ψ–±–Η―²―¨―¹―è –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Ι ―²–≤–Β―Ä–¥–Ψ―¹―²–Η ―Ä–Β–Μ―¨–Β―³–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄.

6.2.3.1. –≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ ―è–≤–Μ―è–Β―²―¹―è –Ω–Β―Ä–≤–Ψ–Ι ―¹―²―É–Ω–Β–Ϋ―¨―é –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ. –≠―²–Ψ ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄ ―΅–Β―Ä–Β–Ζ –Ω–Μ–Β–Ϋ–Κ―É-–Ψ―¹–Ϋ–Ψ–≤―É (–Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Α―è ―¹―²–Ψ―Ä–Ψ–Ϋ–Α) –±–Β–Ζ –≤–Α–Κ―É―É–Φ–Α –Η –Ϋ–Β–≥–Α―²–Η–≤–Α.

–Θ–Λ-―¹–≤–Β―² –ê

–†–Η―¹. 6.6. –≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–Π–Β–Μ–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄:

–Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –≥–Μ―É–±–Η–Ϋ―΄ ―Ä–Β–Μ―¨–Β―³–Α –¥–Μ―è –≥–Ψ―²–Ψ–≤–Ψ–Ι –Ω–Β―΅–Α―²–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄;

–Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ω–Ψ–≤―΄―à–Β–Ϋ–Η―è ―¹―à–≥–≥–Ψ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―¹–Ψ–Κ―Ä–Α―â–Α–Β―²―¹―è –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η–Ζ–Ψ–±―Ä–Α–Ε–Φ ―à―è, –≤ ―΅–Α―¹―²–Ϋ–Ψ―¹―²–Η, –¥–Μ―è –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η―Ö –Η –Φ–Β–Μ–Κ–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è;

–Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è ―¹―²–Α–±–Η–Μ―¨–Ϋ–Α―è ―¹―²―Ä―É–Κ―²―É―Ä–Α –±–Ψ–Κ–Ψ–≤―΄―Ö –≥―Ä–Α–Ϋ–Β–Ι, –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ω―Ä–Ψ―΅–Ϋ–Ψ–≥–Ψ ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η―è –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –Η –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è ―Ä–Β–Μ―¨–Β―³–Α –Ω–Ψ–≤―΄―à–Α–Β―²―¹―è ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β! –≥–≥–Ψ–≤;

–Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è ―¹―Ü–Β–Ω–Μ–Β–Ϋ–Η–Β –Φ–Β–Ε–¥―É –Ω–Ψ–Μ–Η―ç―³–Η―Ä–Ϋ–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤–Ψ–Ι –Η –Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Φ ―¹–Μ–Ψ–Β–Φ;

–Ω―É―²–Β–Φ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É–Β–Φ–Ψ–Ι –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η –≤ –Ϋ–Β–Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Ι –±–Μ–Η–Ζ–Ψ―¹―²–Η –Ψ―² –Ω–Ψ–Μ–Η―ç―³–Η―Ä–Ϋ–Ψ–Ι –Ψ―¹–Ϋ–Ψ–≤―΄ ―¹–Ψ–Ζ–¥–Α–Β―²―¹―è –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è ―΅–Η―¹―²–Α―è –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨;

–≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è –Ψ–≥―Ä–Α–Ϋ–Η―΅–Η–≤–Α–Β―²―¹―è –≤–Ω–Η―²―΄–≤–Α–Ϋ–Η–Β ―Ä–Α―¹―²–≤–Ψ―Ä–Η―²–Β–Μ―è –Η –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Α―è –≥–Μ―É–±–Η–Ϋ–Α –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è.

–ü ―Ä–Ψ–¥ –Ψ–Μ –Ε –Η ―²–Β–Μ ―¨ –Ϋ –Ψ―¹―² ―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Η –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –¥–Ψ–Μ–Ε–Ϋ–Α –Ψ–Ω―Ä–Β–¥–Β–Μ―è―²―¨―¹―è –≤–Ϋ–Ψ–≤―¨ –¥–Μ―è –Κ–Α–Ε–¥–Ψ–Ι –Ϋ–Ψ–≤–Ψ–Ι –Ω–Μ–Α―¹―²–Η–Ϋ―΄. –Ξ–Ψ―²―è ―ç―²–Ψ―² –Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ―¨ –≤ –Ω–Β―Ä–≤―É―é –Ψ―΅–Β―Ä–Β–¥―¨ –Ζ–Α–≤–Η―¹–Η―² –Ψ―² ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –Ω–Μ–Α―¹―²–Η–Ϋ, ―¹–Μ–Β–¥―É–Β―² ―²–Α–Κ–Ε–Β ―É―΅–Η―²―΄–≤–Α―²―¨ ―¹―²–Α―Ä–Β–Ϋ–Η–Β –Μ–Α–Φ–Ω (–Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η–Β –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è). –Γ―΅–Η―²–Α–Β―²―¹―è –Ϋ–Ψ―Ä–Φ–Α–Μ―¨–Ϋ―΄–Φ, –Β―¹–Μ–Η –Ω―Ä–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Η ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Ψ―¹–≤–Β―²–Η―²–Β–Μ―¨–Ϋ―΄―Ö ―É―¹―²–Α–Ϋ–Ψ–≤–Ψ–Κ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―²–Α–Κ–Ε–Β ―Ä–Α–Ζ–Μ–Η―΅–Ϋ–Α―è.

–ü―Ä–Ψ–≤–Β―Ä–Ψ―΅–Ϋ–Ψ–Β

―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄. –û–±―â–Η–Β ―É–Κ–Α–Ζ–Α–Ϋ–Η―è

–ü―Ä–Ψ–≤–Β―Ä–Ψ―΅–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –¥–Ψ–Μ–Ε–Ϋ–Ψ –±―΄―²―¨ –Η–¥–Β–Ϋ―²–Η―΅–Ϋ–Ψ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β–Ϋ–Ϋ―΄–Φ ―É―¹–Μ–Ψ–≤–Η―è–Φ. –ü–Ψ―ç―²–Ψ–Φ―É –Μ–Α–Φ–Ω―΄ ―¹–Μ–Β–¥―É–Β―² –≤–Κ–Μ―é―΅–Η―²―¨, –Ω–Ψ –Φ–Β–Ϋ―¨―à–Β–Ι –Φ–Β―Ä–Β, –Ζ–Α ―²―Ä–Η –Φ–Η–Ϋ―É―²―΄ –¥–Ψ –Ω―Ä–Ψ–≤–Β―Ä–Κ–Η, ―΅―²–Ψ–±―΄ –¥–Ψ―¹―²–Η―΅―¨ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Ι ―Ä–Α–±–Ψ―΅–Β–Ι ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄. –ü―Ä–Ψ–≤–Β―Ä–Κ–Α –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è, –Κ–Α–Κ –Ω―Ä–Α–≤–Η–Μ–Ψ, –¥–Μ―è –Ω–Μ–Α―¹―²–Η–Ϋ –Ϋ–Ψ–≤–Ψ–Ι –Ω–Α―Ä―²–Η–Η.

–Γ–Μ–Β–¥―É–Β―² ―É―΅–Η―²―΄–≤–Α―²―¨, ―΅―²–Ψ –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²―¨ –Θ–Λ–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è –Ϋ–Ψ–≤―΄―Ö –Μ–Α–Φ–Ω –≤ –Ω–Β―Ä–≤―΄–Β ―΅–Α―¹―΄ ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η–Η ―¹–Ϋ–Η–Ε–Α–Β―²―¹―è, –Ω–Ψ―ç―²–Ψ–Φ―É –Ω―Ä–Ψ–≤–Β―Ä–Κ–Η –Ϋ–Α –Ϋ–Ψ–≤–Ψ–Φ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Η –¥–Α―é―² –Ϋ–Β–Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ―¨–Ϋ―΄–Β ―Ä–Β–Ζ―É–Μ―¨―²–Α―²―΄. –Γ–Ψ–Κ―Ä–Α―â–Β–Ϋ–Η–Β –Θ–Λ-–Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η –≤ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ―΄―Ö –Ω―Ä–Β–¥–Β–Μ–Α―Ö –Φ–Ψ–Ε–Ϋ–Ψ –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α―²―¨ ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β–Φ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è.

–ü―Ä–Ψ–≤–Β–¥–Β–Ϋ–Η–Β

–Ω―Ä–Ψ–≤–Β―Ä–Ψ―΅–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–ü–Ψ–Μ–Ψ―¹–Α –Ϋ–Β―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α 20x50 ―¹–Φ –Φ–Α―Ä–Κ–Η―Ä―É–Β―²―¹―è ―¹ –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ ―à–Α―Ä–Η–Κ–Ψ–≤–Ψ–Ι ―Ä―É―΅–Κ–Ψ–Ι ―²–Α–Κ, ―΅―²–Ψ –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è ―à–Β―¹―²―¨ –Ϋ–Ψ–Μ–Β–Ι ―à–Η―Ä–Η–Ϋ–Ψ–Ι –Ω–Ψ 8 ―¹–Φ –Η –Ψ–¥–Ϋ–Α –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Α―è ―¹―²―É–Ω–Β–Ϋ―¨. –ü–Μ–Α―¹―²–Η–Ϋ–Α ―¹ –Ζ–Α―â–Η―²–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Ψ–Ι –Ω–Ψ–Φ–Β―â–Α–Β―²―¹―è –≤ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―â–Β–Β ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ–Ψ–Ι –Κ –Μ–Α–Φ–Ω–Α–Φ –Η –Ω–Ψ―¹―²–Β–Ω–Β–Ϋ–Ϋ–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É–Β―²―¹―è –±–Β–Ζ –≤–Α–Κ―É―É–Φ–Α. –ü―Ä–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―â–Η―Ö ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α―Ö ―¹–Ψ ―¹―²–Β–Κ–Μ–Ψ–Φ –Β–≥–Ψ ―¹–Μ–Β–¥―É–Β―² –Ω–Ψ–Κ―Ä―΄―²―¨ ―¹–≤–Β―²–Ψ–Ϋ–Β–Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ. –£ –Ω―Ä–Ψ―²–Η–≤–Ϋ–Ψ–Φ ―¹–Μ―É―΅–Α–Β –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η―² –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―¹–Μ–Ψ―è –Ψ―²―Ä–Α–Ε–Β–Ϋ–Ϋ―΄–Φ ―¹–≤–Β―²–Ψ–Φ. –≠―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –Η―¹–Κ–Α–Ε–Β–Ϋ–Η―è–Φ ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Α.

–î–Μ―è ―²–Ψ–Ϋ–Κ–Η―Ö ―³–Ψ―Ä–Φ –¥–Ψ 1,70 –Φ–Φ, –¥–Μ―è –Κ–Ψ―²–Ψ―Ä―΄―Ö –Ψ–±―΄―΅–Ϋ–Ψ ―²―Ä–Β–±―É–Β―²―¹―è –Κ―Ä–Α―²–Κ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β, ―¹–Μ–Β–¥―É–Β―² –≤―΄–±―Ä–Α―²―¨ ―¹―²―É–Ω–Β–Ϋ–Η 5, 10, 15, 20, 25,30 ―¹.

–î–Μ―è ―³–Ψ―Ä–Φ –¥–Ψ 4,7 –Φ–Φ ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É―é―²―¹―è ―¹―²―É–Ω–Β–Ϋ–Η 20, 40, 60, 80, 100, 120 ―¹, –Ω―Ä–Η ―²–Ψ–Μ―¹―²―΄―Ö ―³–Ψ―Ä–Φ–Α―Ö –Ψ―² 5 –Φ–Φ ―¹–Μ–Β–¥―É–Β―² ―Ä–Α–±–Ψ―²–Α―²―¨ ―¹–Ψ ―¹―²―É–Ω–Β–Ϋ―è–Φ–Η 120,150,180, 210, 240, 270 ―¹. –ü―Ä–Η ―ç―²–Ψ–Φ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Η–Ϋ―²–Β―Ä–≤–Α–Μ–Ψ–≤ –Ζ–Α–≤–Η―¹–Η―² –Ψ―² –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è.

–ü―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –Α–±―¹–Ψ–Μ―é―²–Ϋ–Ψ–Ι (–Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, 30 ―¹, –Ϋ–Β 10 f 10+10 ―¹), –Ω–Ψ―¹–Κ–Ψ–Μ―¨–Κ―É –Η–Ϋ–Α―΅–Β –Ω–Ψ–≥―Ä–Β―à–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η–Ζ-–Ζ–Α –Ϋ–Α―΅–Α–Μ―¨–Ϋ–Ψ–Ι ―³–Α–Ζ―΄ ―Ä–Α–±–Ψ―²―΄ –Μ–Α–Φ–Ω ―¹–Μ–Η―à–Κ–Ψ–Φ –±–Ψ–Μ―¨―à–Α―è.

–ù–Β―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Α―è ―³–Ψ―Ä–Φ–Α ―¹ –Φ–Α―Ä–Κ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ–Η –Ω–Ψ–Μ―è–Φ–Η

|

5―¹ |

–°―¹ |

15―¹ |

20 ―¹ |

25 ―¹ |

30 ―¹ |

|

|

|

|

|

- |

|

\                                                                                                                                             I

–ö–Α―Ä―²–Ψ–Ϋ –Η–Μ–Η –¥―Ä―É–≥–Ψ–Ι ―¹–≤–Β―²–Ψ–Ϋ–Β–Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ

–†–Η―¹. 6.7. –Γ―²―É–Ω–Β–Ϋ―΅–Α―²–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β

–ö–Α―Ä―²–Ψ–Ϋ –Η–Μ–Η –¥―Ä―É–≥–Ψ–Ι ―¹–≤–Β―²–Ψ–Ϋ–Β–Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ―΄–Ι –Φ–Α―²–Β―Ä–Η–Α–Μ

|

|

―΅ |

|

|

|

|

||

|

|

―ç–Ψ–Β |

–Ψ as |

–Ψ OS |

oar |

–Ζ –û–™ |

–Ψ S |

|

|

|

|

|

|

|

|

|

|

–†–Η―¹. 6.8. –≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―ç―²–Α–Μ–Ψ–Ϋ–Α (―¹–Ω―Ä–Α–≤–Ψ―΅–Ϋ–Ψ–≥–Ψ –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è) ―¹–Ω–Μ–Ψ―à–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η

–ü–Ψ –Ψ–Κ–Ψ–Ϋ―΅–Α–Ϋ–Η–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α ―É–¥–Α–Μ―è–Β―²―¹―è –Η –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Κ―Ä―΄–≤–Α–Β―²―¹―è ―²–Α–Κ, ―΅―²–Ψ–±―΄ ―²–Ψ–Μ―¨–Κ–Ψ –Φ–Α―Ä–Κ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Α―è –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Α―è ―¹―²―É–Ω–Β–Ϋ―¨ (–Ψ–Κ–Ψ–Μ–Ψ 5 ―¹–Φ) –Ψ―¹―²–Α–≤–Α–Μ–Α―¹―¨ ―¹–≤–Ψ–±–Ψ–¥–Ϋ–Ψ–Ι. –≠―²–Α –Ω–Ψ–Μ–Ψ―¹–Α ―²–Β–Ω–Β―Ä―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É–Β―²―¹―è ―¹ –Μ–Η―Ü–Β–≤–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –≤ ―²–Β―΅–Β–Ϋ–Η–Β 4βÄî8 –Φ–Η–Ϋ –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² ―²–Ψ–Μ―â–Η–Ϋ―΄ ―³–Ψ―Ä–Φ―΄ –Η ―¹–Μ―É–Ε–Η―² –Ω―Ä–Η –¥–Α–Μ―¨–Ϋ–Β–Ι―à–Η―Ö –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è―Ö –≤ –Κ–Α―΅–Β―¹―²–≤–Β ―¹–Ω―Ä–Α–≤–Ψ―΅–Ϋ–Ψ–≥–Ψ –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è –≤―΄―¹–Ψ―²―΄ ―³–Ψ―Ä–Φ―΄. –ü–Ψ―¹–Μ–Β ―ç―²–Ψ–≥–Ψ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è –Ω–Ψ–Μ–Ψ―¹–Α –≤―΄–Φ―΄–≤–Α–Β―²―¹―è, –Ω–Ψ–Κ–Α ―¹―²―É–Ω–Β–Ϋ―¨ ―¹ ―¹–Α–Φ―΄–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Η–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β–Φ –Ϋ–Β ―¹―²–Α–Ϋ–Β―² ―΅–Η―¹―²–Ψ–Ι.

–î–Μ―è ―Ü–Η―³―Ä–Ψ–≤―΄―Ö ―³–Ψ―Ä–Φ (–Κ–Ψ–Φ–Ω―¨―é―²–Β―Ä-–Ω–Μ–Α―¹―²–Η–Ϋ–Α) –Ω―Ä–Ψ–≤–Β―Ä–Κ–Α –Η–¥–Β–Ϋ―²–Η―΅–Ϋ–Α.

–û–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–£―΄–Φ―΄―²–Α―è –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è –Ω–Ψ–Μ–Ψ―¹–Α ―¹―É―à–Η―²―¹―è –≤ ―²–Β―΅–Β–Ϋ–Η–Β 30 –Φ–Η–Ϋ –Η –Ψ―Ö–Μ–Α–Ε–¥–Α–Β―²―¹―è –¥–Ψ –Κ–Ψ–Φ–Ϋ–Α―²–Ϋ–Ψ–Ι ―²–Β–Φ–Ω–Β―Ä–Α ―²―É―Ä―΄. –ü–Ψ–Μ―É―΅–Α–Β―²―¹―è ―¹―²―É–Ω–Β–Ϋ―΅–Α―²–Α―è ―³–Ψ―Ä–Φ–Α. –û―²–¥–Β–Μ―¨–Ϋ―΄–Β ―¹―²―É–Ω–Β–Ϋ–Η –Η–Ζ–Φ–Β―Ä―è―é―²―¹―è –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ―΄–Φ –Ω―Ä–Η–±–Ψ―Ä–Ψ–Φ.

–†–Α–Ζ–Ϋ–Η―Ü–Α –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Ι –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Ι –Η ―²–Ψ–Μ―â–Η–Ϋ―΄ ―¹–Ω–Μ–Ψ―à–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –¥–Α–Β―² –≥–Μ―É–±–Η–Ϋ―É ―Ä–Β–Μ―¨–Β―³–Α –¥–Μ―è –Κ–Α–Ε–¥–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄.

–≠―²–Α–Μ–Ψ–Ϋ(―¹–Ω―Ä–Α–≤–Ψ―΅–Ϋ–Ψ–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Β) ―¹–Ω–Μ–Ψ―à–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η

L  L       I.

–Γ―²―É–Ω–Β–Ϋ―΅–Α―²–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β

G βÄî ―²–Ψ–Μ―â–Η–Ϋ–Α –≤―¹–Β–Ι –Ω–Μ–Α―¹―²–Η–Ϋ―΄; R βÄî –≥–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α

–†–Η―¹. 6.10. –™–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

5                                                                                                                                            10 15 20 25 30

–ü―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄,―¹

–†–Η―¹. 6.9. –£―΄–Φ―΄―²–Α―è –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è –Ω–Ψ–Μ–Ψ―¹–Α –Ω–Ψ―¹–Μ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–™–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α, –Φ–Φ

1,40 1,20 1,00 0,80 0.60 0,40 0,20 0,00

–ï―¹–Μ–Η –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Ι –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –≤–Ϋ–Β―¹―²–Η –≤ –¥–Η–Α–≥―Ä–Α–Φ–Φ―É, ―²–Ψ –¥–Μ―è –Μ―é–±–Ψ–Ι –≥–Μ―É–±–Η–Ϋ―΄ ―Ä–Β–Μ―¨–Β―³–Α –Φ–Ψ–Ε–Ϋ–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄.

–£–Μ–Η―è–Ϋ–Η–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ϋ–Α –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α

–ü―Ä–Ψ―Ü–Β―¹―¹ ―¹–Β–Ϋ―¹–Η–±–Η–Μ–Η–Ζ–Α―Ü–Η–Η –Ϋ–Α―΅–Η–Ϋ–Α–Β―²―¹―è ―¹―Ä–Α–Ζ―É –Ε–Β –≤–Φ–Β―¹―²–Β ―¹ –Ϋ–Α―΅–Α–Μ–Ψ–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄. –ü―Ä–Η ―ç―²–Ψ–Φ –Ω–Ψ―²―Ä–Β–±–Μ―è–Β―²―¹―è –Κ–Η―¹–Μ–Ψ―Ä–Ψ–¥, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ω―Ä–Ψ–Ϋ–Η–Κ –≤ –Ω–Ψ–Κ―Ä–Ψ–≤–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι –Ϋ–Β―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –≤–Ψ –≤―Ä–Β–Φ―è ―Ö―Ä–Α–Ϋ–Β–Ϋ–Η―è, –Η –Ϋ–Β ―³–Ψ―Ä–Φ–Η―Ä―É–Β―²―¹―è –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α. –û―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è ―²–Ψ–Μ―¨–Κ–Ψ –Ω–Ψ―¹–Μ–Β ―¹–≤―è–Ζ―΄–≤–Α–Ϋ–Η―è –Κ–Η―¹–Μ–Ψ―Ä–Ψ–¥–Α –≤–Ψ –≤―Ä–Β–Φ―è –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Ψ–≤. –ü―Ä–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α ―É–Κ―Ä–Β–Ω–Μ―è–Β―²―¹―è, –Α –≥–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α ―É–Φ–Β–Ϋ―¨―à–Α–Β―²―¹―è. –≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –¥–Ψ–Μ–Ε–Ϋ–Ψ –Η–Φ–Β―²―¨ ―²–Α–Κ―É―é –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨, ―΅―²–Ψ–±―΄ –Ω–Ψ–Μ–Ϋ–Ψ―¹―²―¨―é –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Μ–Ψ―¹―¨ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α (―Ä–Α–Ζ–Ϋ–Η―Ü–Α –Φ–Β–Ε–¥―É –Ω―Ä–Β–¥―É―¹–Φ–Ψ―²―Ä–Β–Ϋ–Ϋ–Ψ–Ι –≥–Μ―É–±–Η–Ϋ–Ψ–Ι ―Ä–Β–Μ―¨–Β―³–Α –Η ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –≤―¹–Β–Ι ―³–Ψ―Ä–Φ―΄).

–ü―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–û–Κ–Α–Ζ―΄–≤–Α–Β―² –Ω–Ψ–Μ–Ψ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–Β –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β –Ϋ–Α –Ω―Ä–Ψ–Φ–Β–Ε―É―²–Ψ―΅–Ϋ―΄–Β ―É–≥–Μ―É–±–Μ–Β–Ϋ–Η―è –Η –Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄, –Ψ–≥―Ä–Α–Ϋ–Η―΅–Η–≤–Α–Β―² –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ―É―é –≥–Μ―É–±–Η–Ϋ―É –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è. –‰ –Ω―Ä–Η –Ω―Ä–Β–≤―΄―à–Β–Ϋ–Η–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Ι –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è –Ϋ–Β –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è –±–Ψ–Μ–Β–Β –≥–Μ―É–±–Ψ–Κ–Ψ–≥–Ψ ―Ä–Β–Μ―¨–Β―³–Α.

–Γ–Μ–Η―à–Κ–Ψ–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄

–€–Β–Ε–¥―É –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ ―Ä–Β–Μ―¨–Β―³–Α –Η ―Ä–Β–Μ―¨–Β―³–Ψ–Φ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è –Ψ―¹―²–Α–Β―²―¹―è –Ϋ–Β –Ω–Ψ–Μ–Ϋ–Ψ―¹―²―¨―é –Ζ–Α―²–≤–Β―Ä–¥–Β–≤―à–Η–Ι ―¹–Μ–Ψ–Ι. –≠―²–Ψ –Φ–Ψ–Ε–Β―² –Ω―Ä–Η–≤–Β―¹―²–Η –Κ –Ϋ–Β–Ω–Ψ–Μ–Ϋ–Ψ–Φ―É –≤―΄–Φ―΄–≤–Α–Ϋ–Η―é –Φ–Β–Μ–Κ–Η―Ö –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤.

–ù–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η

–Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è ―Ä–Β–Μ―¨–Β―³–Α –Ψ―¹―²–Α–Β―²―¹―è –Ϋ–Β–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι, –Ϋ–Β–Ζ–Α―²–≤–Β―Ä–¥–Β–≤―à–Η–Ι ―¹–Μ–Ψ–Ι, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ϋ–Β

–≤―΄–Φ―΄–≤–Α–Β―²―¹―è. –™―Ä―É–Ϋ―²/–Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―³–Ψ―Ä–Φ―΄ –Ω–Ψ―¹–Μ–Β –≤―΄―¹―΄―Ö–Α–Ϋ–Η―è –Η–Φ–Β–Β―² –Ε–Η―Ä–Ϋ―΄–Ι –±–Μ–Β―¹–Κ, –Α ―²–Α–Κ–Ε–Β

¬Ϊ―²–Β–Ϋ–Η¬Μ –Η–Ζ –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α –≤–Ψ–Κ―Ä―É–≥ –Ψ―²–¥–Β–Μ―¨–Ϋ―΄―Ö –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β

–Φ–Β–Ϋ―²–Ψ–≤. –£―΄–Φ―΄–≤–Ϋ–Ψ–Ι ―Ä–Α―¹―²–≤–Ψ―Ä, –Ψ–±–Ψ–≥–Α―â–Β–Ϋ–Ϋ―΄–Ι –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α–Φ–Η –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è ―Ä–Β–Μ―¨–Β―³–Α, –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ

–≤―è–Ζ–Κ–Η–Ι/ –≥―É―¹―²–Ψ–Ι, –Ω–Ψ―ç―²–Ψ–Φ―É –Ϋ–Β –Ω–Ψ–Μ–Ϋ–Ψ―¹―²―¨―é –≤―΄–Φ―΄–≤–Α–Β―²―¹―è. –û–Ϋ ―²–Β―΅–Β―² –Ϋ–Α –Ω–Β―΅–Α―²–Α―é―â―É―é

–Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –Η –Ψ–±―Ä–Α–Ζ―É–Β―² –Ψ―²–Μ–Ψ–Ε–Β–Ϋ–Η―è, –Κ–Ψ―²–Ψ―Ä―΄–Β –Ω―Ä–Η –Ω–Β―΅–Α―²–Α–Ϋ–Η–Η –Ω―Ä–Η–≤–Ψ–¥―è―² –Κ –¥–Β―³–Β–Κ―²–Α–Φ.

–ü–Ψ―ç―²–Ψ–Φ―É –Ψ―²–Μ–Ψ–Ε–Β–Ϋ–Η―è –Ψ―¹―²–Α―²–Κ–Ψ–≤ –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Ψ–≤ –¥–Ψ–Μ–Ε–Ϋ―΄ ―É–¥–Α–Μ―è―²―¨―¹―è –Ϋ–Α –Ϋ–Α―΅–Α–Μ―¨–Ϋ–Ψ–Ι ―³–Α–Ζ–Β –≤―΄―¹―΄―Ö–Α–Ϋ–Η―è.

–ü―Ä–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Ψ–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η ―¹–≤–Β―²–Ψ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Α,

–Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –±–Ψ–Μ–Β–Β –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β. –î–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ –Η

―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ ―³–Ψ―Ä–Φ –Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ―΄.

–Γ–Μ–Η―à–Κ–Ψ–Φ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η ―²–Β–Μ―¨–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹ ―²–Ψ―Ä–Ψ–Ϋ―΄

–Γ―³–Ψ―Ä–Φ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α ―¹―²–Α–Ϋ–Ψ–≤–Η―²―¹―è ―¹–Μ–Η―à–Κ–Ψ–Φ ―²–Ψ–Μ―¹―²―΄–Φ, –Η –Ϋ–Β –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Α―è –≥–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α. –ü–Α –Ω―Ä–Ψ–Φ–Β–Ε―É―²–Ψ―΅–Ϋ―΄–Β ―É–≥–Μ―É–±–Μ–Β–Ϋ–Η―è –Ψ–Κ–Α–Ζ―΄–≤–Α–Β―²―¹―è –Ψ―²―Ä–Η―Ü–Α―²–Β–Μ―¨–Ϋ–Ψ–Β –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β –Η –Ψ–Ϋ–Η ―¹―²–Α–Ϋ–Ψ–≤―è―²―¹―è –Φ–Β–Ϋ―¨―à–Β.

–£―΄–±–Ψ―Ä –≥–Μ―É–±–Η–Ϋ―΄ ―Ä–Β–Μ―¨–Β―³–Α

–™–Μ―É–±–Η–Ϋ–Α ―Ä–Β–Μ―¨–Β―³–Α –¥–Ψ–Μ–Ε–Ϋ–Α ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Ψ–≤–Α―²―¨ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ –Ψ–±–Μ–Α―¹―²―è–Φ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Η –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è –¥–Ψ–Μ–Ε–Ϋ―΄ ―²–Α–Κ–Ε–Β ―¹–Ψ–≥–Μ–Α―¹–Ψ–≤―΄–≤–Α―²―¨―¹―è ―¹ –Ϋ–Η–Φ–Η. –î–Μ―è ―¹―²–Α–Ϋ–¥–Α―Ä―²–Ϋ―΄―Ö ―É―¹–Μ–Ψ–≤–Η–Ι –Ω–Β―΅–Α―²–Α–Ϋ–Η―è ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è ―Ä–Β–Μ―¨–Β―³ –≤ 1 –Φ–Φ.

6.2.3.2. –û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β βÄî ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Ι

–û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―è–≤–Μ―è–Β―²―¹―è –≤―²–Ψ―Ä–Ψ–Ι ―¹―²―É–Ω–Β–Ϋ―¨―é –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –Ω―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄―Ö –Ω–Β―΅–Α―²–Ϋ―΄―Ö ―³–Ψ―Ä–Φ –Η –¥–Ψ–Μ–Ε–Ϋ–Ψ –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¨―¹―è ―¹―Ä–Α–Ζ―É –Ε–Β –Ω–Ψ―¹–Μ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄.

–Θ–Λ-―¹–≤–Β―² –ê

–Ψ–Ψ–Ψ–Ψ–Ψ–Ψ–Ψ –Ϋ ―à―à―à―à―à

―à―à

–Η–®–Φ–Η

–†–Η―¹. 6.–ü. –û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β

–½–Α–¥–Α―΅–Β–Ι –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―è–≤–Μ―è–Β―²―¹―è ―¹–Ψ–Ζ–¥–Α–Ϋ–Η–Β ―Ä–Β–Μ―¨–Β―³–Α –¥–Μ―è –Ω–Β―΅–Α―²–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ―Ü–Β―¹―¹–Α –Η ―¹–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η–Β –Ω–Β―΅–Α―²–Α―é―â–Η―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ ―¹ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ ―Ä–Β–Μ―¨–Β―³–Α, –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ –Ω―Ä–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄. –£–Ψ –≤―Ä–Β–Φ―è –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η–Η –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Ψ–≤ ―¹–Ψ–Ζ–¥–Α–Β―²―¹―è ―Ä–Β–Μ―¨–Β―³. –ü―Ä–Η ―ç―²–Ψ–Φ –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄ –≤–Ψ–Ζ–Ϋ–Η–Κ–Α–Β―² –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η–Β –Η –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Α–Β―²―¹―è –≤ –≤–Η–¥–Β –Κ–Ψ–Ϋ―É―¹–Α –≤ ―¹–Μ–Ψ–Β. –ù–Ψ –≤–Ϋ–Α―΅–Α–Μ–Β –Ψ–Ϋ–Ψ –Ψ–Κ―Ä―É–Ε–Β–Ϋ–Ψ –Ϋ–Β–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ–Η –Φ–Ψ–Ϋ–Ψ–Φ–Β―Ä–Α–Φ–Η –Η –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―è–Φ–Η.

–£ –Ω―Ä–Ψ―²–Η–≤–Ψ–Ω–Ψ–Μ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―é –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è ―¹ –Μ–Η―Ü–Β–≤–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ ―΅–Β―Ä–Β–Ζ –Ϋ–Β–≥–Α―²–Η–≤ –Η–Μ–Η ―΅–Β―Ä–Β–Ζ –Η–Ϋ―²–Β–≥―Ä–Α–Μ―¨–Ϋ―É―é –Φ–Α―¹–Κ―É –Ω―Ä–Η ―Ü–Η―³―Ä–Ψ–≤–Ψ–Φ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―³–Ψ―Ä–Φ (–Κ–Ψ–Φ–Ω―¨―é―²–Β―ÄβÄî―³–Ψ―Ä–Φ–Α). –ü―Ä–Η –Ψ–±―΄―΅–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Β –Ϋ–Β–≥–Α―²–Η–≤ –Ω–Ψ―¹–Μ–Β ―É–¥–Α–Μ–Β–Ϋ–Η―è –Ζ–Α―â–Η―²–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Η ―³–Η–Κ―¹–Η―Ä―É–Β―²―¹―è –≤–Α–Κ―É―É–Φ–Ψ–Φ –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―³–Ψ―Ä–Φ―΄.

–ü―Ä–Ψ–≤–Β–¥–Β–Ϋ–Η–Β –Ψ–±―΄―΅–Ϋ–Ψ―é –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―¹ –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ

–½–Α―â–Η―²–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α ―¹–Ϋ–Η–Φ–Α–Β―²―¹―è ―¹ ―É–≥–Μ–Α –Η –Ω―Ä–Η ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ–Φ –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Η ―É–¥–Α–Μ―è–Β―²―¹―è ―¹ ―³–Ψ―Ä–Φ―΄. –£–Ψ–Ζ–Φ–Ψ–Ε–Ϋ―΄–Β ―΅–Α―¹―²–Η―Ü―΄ –Ω―΄–Μ–Η –Η–Μ–Η –≤–Ψ―Ä―¹–Η–Ϋ–Κ–Η ―¹–Μ–Β–¥―É–Β―² ―É–¥–Α–Μ–Η―²―¨ –Α–Ϋ―²–Η―¹―²–Α―²–Η–Κ–Ψ–Φ (―²―Ä―è–Ω–Κ–Ψ–Ι –Η–Μ–Η –Ω–Η―¹―²–Ψ–Μ–Β―²–Ψ–Φ).

–ù–Β–≥–Α―²–Η–≤ ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² –Ϋ–Α –Ω–Μ–Α―¹―²–Η–Ϋ―É –Φ–Α―²–Ψ–≤–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ–Ψ–Ι ―¹ ―ç–Φ―É–Μ―¨―¹–Η–Β–Ι. –ü–Ψ―¹–Μ–Β ―ç―²–Ψ–≥–Ψ–Δ―²–Β–≥–Α―²–Η–≤ –Η –Κ―Ä–Α―è ―³–Ψ―Ä–Φ―΄ –Ω–Ψ–Κ―Ä―΄–≤–Α―é―² –Φ–Α―¹–Κ–Η―Ä―É―é―â–Β–Ι –Μ–Β–Ϋ―²–Ψ–Ι.

–€–Α―¹–Κ–Η―Ä―É―é―â–Α―è –Μ–Β–Ϋ―²–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –Φ–Α―²–Ψ–≤–Ψ–Ι ―¹ –Ψ–±–Β–Η―Ö ―¹―²–Ψ―Ä–Ψ–Ϋ –Η–Μ–Η –Η–Φ–Β―²―¨ –≤―΄–¥–Α–≤–Μ–Β–Ϋ–Ϋ―΄–Β –Κ–Α–Ϋ–Α–Μ―΄ –¥–Μ―è –≤–Ψ–Ζ–¥―É―Ö–Α. –ü―Ä–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Φ–Α―¹–Κ–Η―Ä―É―é―â–Α―è –Μ–Β–Ϋ―²–Α –Ω―Ä–Ψ–¥–Μ–Β–≤–Α–Β―²―¹―è –¥–Ψ –≤–Ψ–Ζ–¥―É―à–Ϋ–Ψ–≥–Ψ –Κ–Α–Ϋ–Α–Μ–Α ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―â–Β–≥–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α. –ü–Ψ―¹–Μ–Β –≤–Κ–Μ―é―΅–Β–Ϋ–Η―è –≤–Α–Κ―É―É–Φ–Α –≤–Α–Κ―É―É–Φ–Ϋ–Α―è –Μ–Β–Ϋ―²–Α –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è –Ϋ–Α–¥ –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι –Η –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ. –ü―Ä–Η ―ç―²–Ψ–Φ –Ϋ―É–Ε–Ϋ–Ψ ―¹–Μ–Β–¥–Η―²―¨ –Ζ–Α ―²–Β–Φ, ―΅―²–Ψ–±―΄ –Ϋ–Β–≥–Α―²–Η–≤ –Η –≤–Α–Κ―É―É–Φ–Ϋ–Α―è –Μ–Β–Ϋ―²–Α –Ϋ–Β ―¹–Φ–Β―â–Α–Μ–Η―¹―¨. –½–Α–≥―Ä―è–Ζ–Ϋ–Β–Ϋ–Η―è –Φ–Β–Ε–¥―É –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–Ι –Μ–Β–Ϋ―²–Ψ–Ι –Η –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ –Η–Μ–Η –Φ–Β–Ε–¥―É –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι –Η –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ ―¹–Μ–Β–¥―É–Β―² ―É–¥–Α–Μ–Η―²―¨ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Α–Ϋ―²–Η―¹―²–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι ―¹–Α–Μ―³–Β―²–Κ–Η.

–†–Η―¹. 6.12. –ü–Ψ–Κ―Ä―΄―²–Η–Β –Κ―Ä–Α–Β–≤ –Φ–Α―¹–Κ–Η―Ä―É―é―â–Β–Ι –Μ–Β–Ϋ―²–Ψ–Ι

–ü–Ψ―¹–Μ–Β ―ç―²–Ψ–≥–Ψ –≤–Ψ–Ζ–¥―É―Ö –Η–Ζ ―¹–Β―Ä–Β–¥–Η–Ϋ―΄ ―³–Ψ―Ä–Φ―΄ ―¹–Μ–Β–¥―É–Β―² –≤―΄―²–Β―¹–Ϋ–Η―²―¨ –Κ –Κ―Ä–Α―è–Φ, –Α –Ω–Μ–Β–Ϋ–Κ―É ―Ä–Α–Ζ–≥–Μ–Α–¥–Η―²―¨ –Μ–Α–¥–Ψ–Ϋ―¨―é, –Α–Ϋ―²–Η―¹―²–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι ―¹–Α–Μ―³–Β―²–Κ–Ψ–Ι –Η–Μ–Η –Μ–Η―¹―²–Ψ–Φ –Κ–Α―Ä―²–Ψ–Ϋ–Α. –£–Ψ–Ζ–¥―É―à–Ϋ―΄–Β –Ω―É–Ζ―΄―Ä―¨–Κ–Η –Φ–Β–Ε–¥―É –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ –Η –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι –Ω―Ä–Η–≤–Ψ–¥―è―² –Κ –Ϋ–Β–Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–Φ―É ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―é (–Ω–Ψ–¥―¹–≤–Β―²–Κ–Β). –£–Ψ –Η–Ζ–±–Β–Ε–Α–Ϋ–Η–Β –Ψ―²―Ä–Α–Ε–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Η ―Ä–Α―¹―¹–Β―è–Ϋ–Ϋ–Ψ–≥–Ψ ―¹–≤–Β―²–Α –≤ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―â–Η―Ö ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α―Ö ―¹–Ψ ―¹―²–Β–Κ–Μ―è–Ϋ–Ϋ–Ψ–Ι –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι ―¹–≤–Ψ–±–Ψ–¥–Ϋ―΄–Β ―É―΅–Α―¹―²–Κ–Η –≤–Ψ–Κ―Ä―É–≥ ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Ω–Ψ–Κ―Ä―΄–≤–Α―é―²―¹―è ―¹–≤–Β―²–Ψ–Ϋ–Β–Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ―΄–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ. –î–Μ―è –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η―è –≤–Α–Κ―É―É–Φ–Α –Ψ―΅–Β–Ϋ―¨ –≤–Α–Ε–Ϋ–Ψ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Φ–Α―¹–Κ–Η―Ä―É―é―â–Β–Ι –Μ–Β–Ϋ―²―΄ ―¹–Ψ–Β–¥–Η–Ϋ–Η―²―¨ ―³–Ψ―Ä–Φ―É ―¹ –≤–Α–Κ―É―É–Φ–Ϋ―΄–Φ–Η –Κ–Α–Ϋ–Α–Μ–Α–Φ–Η. –£–Ψ–Ζ–¥―É―Ö –≤―΄―²–Β―¹–Ϋ―è–Β―²―¹―è –Η–Ζ ―¹–Β―Ä–Β–¥–Η–Ϋ―΄ ―³–Ψ―Ä–Φ―΄ –Κ –Κ―Ä–Α―è–Φ, –Ω―Ä–Η―΅–Β–Φ –Ϋ―É–Ε–Ϋ–Ψ ―¹–Μ–Β–¥–Η―²―¨ –Ζ–Α ―²–Β–Φ, ―΅―²–Ψ–±―΄ –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ―²–Ϋ–Ψ –±―΄–Μ–Ψ –Ϋ–Α―²―è–Ϋ―É―²–Ψ. –§―¹–Μ–Η –Ω―Ä–Η ―Ä–Α–Ζ–≥–Μ–Α–Ε–Η–≤–Α–Ϋ–Η–Η –Ω–Μ–Β–Ϋ–Κ–Α –Ψ–±―Ä–Α–Ζ―É–Β―² ―¹–Κ–Μ–Α–¥–Κ–Η, ―²–Ψ –≤–Α–Κ―É―É–Φ –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Β–Ϋ.

–ü―Ä–Ψ–≤–Β–¥–Β–Ϋ–Η–Β

–Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η–Ϋ―²–Β–≥―Ä–Α–Μ―¨–Ϋ–Ψ–Ι –Φ–Α―¹–Κ–Η (―Ü–Η―³―Ä–Ψ–≤―΄–Β ―³–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ―΄–Β ―³–Ψ―Ä–Φ―΄)

–ü–Ψ―¹–Κ–Ψ–Μ―¨–Κ―É –Ω―Ä–Η ―²–Α–Κ–Η―Ö ―³–Ψ―Ä–Φ–Α―Ö –Ω–Β―Ä–Β–Ϋ–Ψ―¹ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²―¹―è –±–Β–Ζ –Ϋ–Β–≥–Α―²–Η–≤–Α, –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―²–Α–Κ–Ε–Β –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è –±–Β–Ζ –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–Ι –Ω–Μ–Β–Ϋ–Κ–Η. –ö–Ψ–Ϋ―²–Α–Κ―² –Φ–Β–Ε–¥―É –Ω–Μ–Α―¹―²–Η–Ϋ–Ψ–Ι –Η –Η–Ϋ―²–Β–≥―Ä–Α–Μ―¨–Ϋ–Ψ–Ι –Φ–Α―¹–Κ–Ψ–Ι ―¹–Ψ–Ζ–¥–Α–Β―²―¹―è –≤ ―Ö–Ψ–¥–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ―Ü–Β―¹―¹–Α. –ü–Ψ―ç―²–Ψ–Φ―É –Ω―Ä–Ψ–±–Μ–Β–Φ―΄, ―¹–≤―è–Ζ–Α–Ϋ–Ϋ―΄–Β ―¹ –Ϋ–Β–≥–Α―²–Η–≤–Ψ–Φ, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Ϋ–Β–Ω―Ä–Ψ–Ω–Β―΅–Α―²–Α–Ϋ–Ϋ―΄–Β –Κ–Ψ–Ω–Η–Η –Η ―². –¥., –Φ–Ψ–≥―É―² –±―΄―²―¨ –Η―¹–Κ–Μ―é―΅–Β–Ϋ―΄.

–£ –Ψ–±–Ψ–Η―Ö ―¹–Μ―É―΅–Α―è―Ö βÄî –Ψ–±―΄―΅–Ϋ–Ψ–Φ –Η ―Ü–Η―³―Ä–Ψ–≤–Ψ–Φ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―³–Ψ―Ä–Φ βÄî ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―¹―΅–Η―²–Α–Β―²―¹―è –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ―΄–Φ, –Β―¹–Μ–Η –≤―¹–Β –Ω–Β―΅–Α―²–Α―é―â–Η–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –Ω―Ä–Ψ―΅–Ϋ–Ψ ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ―΄ –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Η ―Ä–Β–Μ―¨–Β―³–Α, –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ω―Ä–Η –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η. –€–Β–Ε–¥―É ―Ä–Β–Μ―¨–Β―³–Ψ–Φ –Η –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ–Ψ –±―΄―²―¨ –Ϋ–Β–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α.

I 1―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ζ–Α–≤–Η―¹–Η―² –Ψ―² ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö ―³–Α–Κ―²–Ψ―Ä–Ψ–≤:

–Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è;

―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―¹―΄―Ä―¨―è/–Ϋ–Β–Ψ–±―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ–Ψ–≥–Ψ

–Φ–Α―²–Β―Ä–Η–Α–Μ–Α;

–Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Ι –≥–Μ―É–±–Η–Ϋ―΄ ―Ä–Β–Μ―¨–Β―³–Α;

―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è –Ϋ–Β–≥–Α―²–Η–≤–Α (–Ψ―²―¹―É―²―¹―²–≤―É–Β―² –Ω―Ä–Η ―Ü–Η―³―Ä–Ψ–≤―΄―Ö ―³–Ψ―Ä–Φ–Α―Ö).

–ü―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ψ–Ω―Ä–Β–¥–Β–Μ―è–Β―²―¹―è ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é ―²–Β―¹―²–Ψ–≤ –Ω―Ä–Η –≤–≤–Ψ–¥–Β –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è –≤ ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η―é –Η –Ω―Ä–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Η –Ϋ–Ψ–≤―΄―Ö –Ϋ–Β–Ψ–±―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄―Ö –Ω–Μ–Α―¹―²–Η–Ϋ. –ü–Ψ―¹–Κ–Ψ–Μ―¨–Κ―É –Θ–Λ-–Η–Ζ–Μ―É―΅–Β–Ϋ–Η–Β –Μ–Α–Φ–Ω ―É–Φ–Β–Ϋ―¨―à–Α–Β―²―¹―è –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―Ä–Α–±–Ψ―²―΄, ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¨ –Ω–Β―Ä–Η–Ψ–¥–Η―΅–Β―¹–Κ―É―é –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η.

–£–Μ–Η―è–Ϋ–Η–Β –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ϋ–Α ―¹―²―Ä―É–Κ―²―É―Ä―É –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è

–û―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –¥–Ψ–Μ–Ε–Ϋ–Ψ –±―΄―²―¨ –Ω–Ψ –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η –Κ–Ψ―Ä–Ψ―²–Κ–Η–Φ –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ―΄–Φ. –†–Β―à–Α―é―â–Η–Φ–Η –¥–Μ―è –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η―è ―²―Ä–Β–±―É–Β–Φ–Ψ–Ι –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―è–≤–Μ―è―é―²―¹―è –¥–Β―²–Α–Μ–Η –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è, –Κ–Ψ―²–Ψ―Ä―΄–Β ―¹ –Ϋ–Β–≥–Α―²–Η–≤–Α –¥–Ψ–Μ–Ε–Ϋ―΄ –Ω–Β―Ä–Β–¥–Α–≤–Α―²―¨―¹―è –Ϋ–Α ―³–Ψ―Ä–Φ―É.

–ü―Ä–Η ―ç―²–Ψ–Φ –¥–Ψ–Μ–Ε–Ϋ―΄ ―¹–Ψ–±–Μ―é–¥–Α―²―¨―¹―è ―¹–Μ–Β–¥―É―é―â–Η–Β –Φ–Η–Ϋ–Η–Φ–Α–Μ―¨–Ϋ―΄–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è:

–Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η–Β –Μ–Η–Ϋ–Η–Η: 0,17 –Φ–Φ,

–Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η–Β ―²–Ψ―΅–Κ–Η: 0,25 –Φ–Φ,

―Ä–Α–Ζ–Φ–Β―Ä –±―É–Κ–≤: 4 –Ω―É–Ϋ–Κ―²–Α,

―Ä–Α―¹―²―Ä–Ψ–≤―΄–Β ―²–Ψ―΅–Κ–Η –≤ –≤―΄―¹–Ψ–Κ–Η―Ö ―¹–≤–Β―²–Α―Ö: 2% –Ω―Ä–Η 60 –Μ–Η–Ϋ/―¹–Φ.

–£―΄–±–Ψ―Ä –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Η –Ω―Ä–Ψ–±–Ϋ–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Β ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β

–≠–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Ζ–Α–≤–Η―¹–Η―² –Ψ―² ―²–Η–Ω–Ψ–≤ –Ω–Μ–Α―¹―²–Η–Ϋ, –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è, ―¹–Ω–Β―Ü–Η―³–Η–Κ–Α―Ü–Η–Ι –Ϋ–Β–≥–Α―²–Η–≤–Α, ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―â–Β–≥–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α –Η ―². –¥.

–ü―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –≤―΄–±–Η―Ä–Α–Β―²―¹―è –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Β –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ –Ω―Ä–Ψ–≤–Β–¥–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è. –î–Μ―è ―ç―²–Ψ–≥–Ψ ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ―΄ ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Β –Ω―Ä–Ψ–±–Ϋ―΄–Β –Ϋ–Β–≥–Α―²–Η–≤―΄, ―¹–Ψ–¥–Β―Ä–Ε–Α―â–Η–Β –¥–Β―²–Α–Μ–Η –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è, –¥–Μ―è –Κ–Α–Ε–¥–Ψ–Ι –Ψ–±–Μ–Α―¹―²–Η –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è.

–ü―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―É–Ε–Β –Ψ–Ω–Η―¹–Α–Ϋ–Ϋ―΄―Ö ―²–Β―¹―²–Ψ–≤ –Φ–Ψ–Ε–Ϋ–Ψ –¥–Ψ–≤–Ψ–Μ―¨–Ϋ–Ψ ―²–Ψ―΅–Ϋ–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Η –≤―΄–Φ―΄–≤–Α–Ϋ–Η―è. –û–Ϋ–Α –Ψ―¹―²–Α–Β―²―¹―è –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ–Ι –¥–Μ―è –Ω―Ä–Η–Φ–Β–Ϋ―è–Β–Φ–Ψ–≥–Ψ ―²–Η–Ω–Α –Ω–Μ–Α―¹―²–Η–Ϋ.

―¹

N –™

–Ϋ 1) ―² –Ϋ

II –Ϋ

–Φ

―Ä

―², –Φ

―΅; –¥<

–ü –î –≠1

–Γ

–î―¹ –î(

–Β<1

–≤―¨ –Ϋ―¨

>

―³―¹

―³–û!

―Ä–Β–Μ –¥–Ψ/ y6t

–ü―Ä–Η

–Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –Ϋ–Α―Ä―è–¥―É ―¹ –Ω–Α―Ä–Α–Φ–Β―²―Ä–Α–Φ–Η ―΅―É–≤―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Η –Θ–Λ-

–Η–Ζ–Μ―É―΅–Β–Ϋ–Η―è ―Ä–Β―à–Α―é―â–Β–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Β –Η–Φ–Β―é―² ―¹–≤–Ψ–Ι―¹―²–≤–Α –Ω–Μ–Β–Ϋ–Ψ–Κ-–Ψ―Ä–Η–≥–Η–Ϋ–Α–Μ–Ψ–≤. –û–Ϋ–Η –Ψ–Ω―Ä–Β–¥–Β–Μ―è―é―²,

―¹–Κ–Ψ–Μ―¨–Κ–Ψ

―¹–≤–Β―²–Α (―ç–Ϋ–Β―Ä–≥–Η–Η) –Ω–Ψ–Ω–Α–¥–Α–Β―² –Ϋ–Α –Ω–Μ–Α―¹―²–Η–Ϋ―É –Η –≥―é–Μ–Η–Φ–Β―Ä–Η–Ζ―É–Β―² –Β–Β.

–ü–Ψ–Μ–Η–Φ–Β―Ä–Η–Ζ–Α―Ü–Η―è –Ϋ–Α―΅–Η–Ϋ–Α–Β―²―¹―è –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Η ―¹ ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β–Φ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ω―Ä–Ψ–Ϋ–Η–Κ–Α–Β―² –≤ –≥–Μ―É–±–Η–Ϋ―É. ] 1―Ä–Η ―ç―²–Ψ–Φ –Ψ―΅–Β–Ϋ―¨ –≤–Α–Ε–Ϋ–Ψ, ―΅―²–Ψ–±―΄ –Ω–Ψ –Ψ–Κ–Ψ–Ϋ―΅–Α–Ϋ–Η–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ―²–¥–Β–Μ―¨–Ϋ―΄–Β –Ω–Β―΅–Α―²–Α―é―â–Η–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –±―΄–Μ–Η –Ω―Ä–Ψ―΅–Ϋ–Ψ ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ―΄ ―¹ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ ―Ä–Β–Μ―¨–Β―³–Α.

–€–Β–Ε–¥―É ―Ä–Β–Μ―¨–Β―³–Ψ–Φ –Η –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ, –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–≤―à–Η–Φ―¹―è –Ω–Ψ―¹–Μ–Β –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è, –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ–Ψ –±―΄―²―¨ –Ϋ–Β–Ω–Ψ–Μ–Η–Φ–Β―Ä–Η―ç–Ψ–Ω–Α–Ϋ–Ϋ―΄―Ö ―É―΅–Α―¹―²–Κ–Ψ–≤ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α. –ù–Β–≥–Α―²–Η–≤―΄ ―¹ –Φ–Β–Μ–Κ–Η–Φ–Η –¥–Β―²–Α–Μ―è–Φ–Η –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è (―²–Ψ–Ϋ–Κ–Η–Β –Μ–Η–Ϋ–Η–Η, –Φ–Β–Μ–Κ–Η–Ι/–≤―΄―¹–Ψ–Κ–Ψ–Μ–Η–Ϋ–Η–Α―²―É―Ä–Ϋ―΄–Ι ―Ä–Α―¹―²―Ä) –Ω―Ä–Ψ–Ω―É―¹–Κ–Α―é―² –Φ–Β–Ϋ―¨―à–Β ―¹–≤–Β―²–Α, –Ω–Ψ―ç―²–Ψ–Φ―É ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –±–Ψ–Μ–Β–Β –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ–Β.

–ü―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Ω―Ä–Ψ–±–Ϋ―΄―Ö –Ϋ–Β–≥–Α―²–Η–≤–Ψ–≤ –Η ―¹―²―É–Ω–Β–Ϋ―΅–Α―²–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Φ–Ψ–Ε–Ϋ–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨ –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è.

–ü―Ä–Ψ–±–Ϋ―΄–Β –Ϋ–Β–≥–Α―²–Η–≤―΄

–¥–Μ―è –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η―è –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ

―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è

–Γ―É―â–Β―¹―²–≤―É–Β―² –¥–≤–Α ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄―Ö –Η―¹–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è: ―¹―²–Α–Ϋ–¥–Α―Ä―²–Ϋ―΄–Ι –Ω―Ä–Ψ–±–Ϋ―΄–Ι –Ϋ–Β–≥–Α―²–Η–≤ –¥–Μ―è ―³–Ψ―Ä–Φ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –¥–Ψ 3,18 –Φ–Φ –Η –Ω―Ä–Ψ–±–Ϋ―΄–Ι –Ϋ–Β–≥–Α―²–Η–≤ ―¹ –≥–Μ―É–±–Ψ–Κ–Η–Φ ―Ä–Β–Μ―¨–Β―³–Ψ–Φ –¥–Μ―è ―³–Ψ―Ä–Φ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –Ψ―² 3,94 –¥–Ψ 6,50 –Φ–Φ.

–ù–Β–≥–Α―²–Η–≤―΄ ―¹–Ψ―¹―²–Ψ―è―² –Η–Ζ –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η–Η –Ψ–¥–Η–Ϋ–Α–Κ–Ψ–≤―΄―Ö –Ω–Ψ–Μ–Β–Ι ―¹ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ–Η –Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ―΄–Φ–Η –Η –Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Φ–Η ―ç–Μ–Β–Φ–Β–Ϋ―²–Α–Φ–Η –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è.

–ü―Ä–Η–Φ–Β―Ä ―¹―²–Α–Ϋ–¥–Α―Ä―²–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Α –¥–Μ―è ―³–Ψ―Ä–Φ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –¥–Ψ 3,18 –Φ–Φ:

–Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ―΄–Β –Η –Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Β –Μ–Η–Ϋ–Η–Η ―à–Η―Ä–Η–Ϋ–Ψ–Ι 0,17; 0,25 –Η 0,8 –Φ–Φ;

–Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ―΄–Β –Η –Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Β –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η–Β ―²–Ψ―΅–Κ–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 0,25; 0,50; 0,75 –Η 1 –Φ–Φ;

―Ä–Α―¹―²―Ä–Ψ–≤―΄–Β –Ω–Ψ–Μ―è ―¹ –Μ–Η–Ϋ–Η–Α―²―É―Ä–Ψ–Ι 42; 48 –Η 54 –Μ–Η–Ϋ/―¹–Φ, –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―â–Α–¥―¨―é ―Ä–Α―¹―²―Ä–Ψ–≤―΄―Ö ―²–Ψ―΅–Β–Κ 2,3 –Η 95%, –Α ―²–Α–Κ–Ε–Β ―¹ ―Ä–Α―¹―²―Ä–Ψ–≤―΄–Φ –Κ–Μ–Η–Ϋ–Ψ–Φ ―É–±―΄–≤–Α―é―â–Β–≥–Ψ ―³–Ψ–Ϋ–Α –≤ 48 –Μ–Η–Ϋ/―¹–Φ (–Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Α―è –Ω–Μ–Ψ―â–Α–¥―¨ ―Ä–Α―¹―²―Ä–Ψ–≤―΄―Ö ―²–Ψ―΅–Β–Κ βÄî–¥–Ψ 5%).

–†―è–¥–Ψ–Φ ―¹ ―Ä–Α―¹―²―Ä–Ψ–≤―΄–Φ –Κ–Μ–Η–Ϋ–Ψ–Φ ―É–±―΄–≤–Α―é―â–Β–≥–Ψ ―³–Ψ–Ϋ–Α ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Α ―à–Κ–Α–Μ–Α, –Ω–Ψ –Κ–Ψ―²–Ψ―Ä–Ψ–Ι –Φ–Ψ–Ε–Ϋ–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨, –Ϋ–Α –Κ–Α–Κ–Ψ–Φ –Φ–Β―¹―²–Β (–Ω―Ä–Η –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–Ι –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è) –Ω―Ä–Β―Ä―΄–≤–Α–Β―²―¹―è ―É–±―΄–≤–Α―é―â–Η–Ι ―³–Ψ–Ϋ.

–ü―Ä–Η–Φ–Β―Ä –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Α –¥–Μ―è ―³–Ψ―Ä–Φ ―¹ –≥–Μ―É–±–Ψ–Κ–Η–Φ ―Ä–Β–Μ―¨–Β―³–Ψ–Φ (3,94βÄî6,5 –Φ–Φ), ―¹–Ψ–¥–Β―Ä–Ε–Α―â–Β–≥–Ψ ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –Η–Ζ–Ψ–±―Ä–Α–Ε–Β–Ϋ–Η―è, ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Η–Β ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ –Ω–Β―΅–Α―²–Α–Ϋ–Η―è –Ϋ–Α –≥–Ψ―³―Ä–Ψ–Κ–Α―Ä―²–Ψ–Ϋ–Β –Η–Μ–Η –Ω–Ψ–¥–Ψ–±–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Α―Ö –¥–Μ―è –Ζ–Α–Ω–Β―΅–Α―²―΄–≤–Α–Ϋ–Η―è ―¹ ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é.

–Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Β –Η –Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ―΄–Β –Μ–Η–Ϋ–Η–Η ―à–Η―Ä–Η–Ϋ–Ψ–Ι –Ψ―² 0,25 –¥–Ψ 1,00 –Φ–Φ, ―¹–Ψ–Ω―Ä–Η–Κ–Α―¹–Α―é―â–Η–Β―¹―è –Ω–Ψ–¥ –Ω―Ä―è–Φ―΄–Φ ―É–≥–Μ–Ψ–Φ;

–Ϋ–Β–≥–Α―²–Η–≤–Ϋ―΄–Β –Η –Ω–Ψ–Ζ–Η―²–Η–≤–Ϋ―΄–Β –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η–Β ―²–Ψ―΅–Κ–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ –Ψ―² 0,25 –¥–Ψ 1 –Φ–Φ;

―Ä–Α―¹―²―Ä–Ψ–≤―΄–Β –Ω–Ψ–Μ―è ―¹ –Μ–Η–Ϋ–Η–Α―²―É―Ä–Ψ–Ι 24 –Η 34 –Μ–Η–Ϋ/―¹–Φ –Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―â–Α–¥―¨―é ―Ä–Α―¹―²―Ä–Ψ–≤―΄―Ö ―²–Ψ―΅–Β–Κ 3,5,10 –Η 90%.

–ü―Ä–Η –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Η –Ϋ―É–Ε–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―É―΅–Η―²―΄–≤–Α―é―²―¹―è ―²–Ψ–Μ―¨–Κ–Ψ ―²–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Α, –Κ–Ψ―²–Ψ―Ä―΄–Β –Ϋ–Α―Ö–Ψ–¥―è―²―¹―è –Ϋ–Α –Ϋ–Β–≥–Α―²–Η–≤–Β –Κ–Μ–Η–Β–Ϋ―²–Α.

–ü―Ä–Ψ–≤–Β–¥–Β–Ϋ–Η–Β –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è

1.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –Λ–Ψ―²–Ψ–Ω–Ψ–Μ–Η–Φ–Β―Ä–Ϋ–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ–Α –Ω–Ψ–¥–≤–Β―Ä–≥–Α–Β―²―¹―è ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―é ―¹ –Ψ–±–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄.

2.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –ü–Ψ–Κ―Ä–Ψ―ä–Ϋ–Α―è –Ω–Μ–Β–Ϋ–Κ–Α ―É–¥–Α–Μ―è–Β―²―¹―è, –Η –Ω―Ä–Ψ–±–Ϋ―΄–Ι –Ϋ–Β–≥–Α―²–Η–≤ –Ϋ–Α–Κ–Μ–Α–¥―΄–≤–Α–Β―²―¹―è –Ϋ–Α –Ω–Μ–Α―¹―²–Η–Ϋ―É. –ü―Ä–Η ―ç―²–Ψ–Φ ―É–¥–Α–Μ―è―é―²―¹―è –Ζ–Α–≥―Ä―è–Ζ–Ϋ–Β–Ϋ–Η―è (–Ω―΄–Μ―¨, –≤–Ψ―Ä―¹–Η–Ϋ–Κ–Η –Η ―². –¥.), –≤ –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ―¹―²–Η –Ϋ–Α –Ω―Ä–Ψ–Ζ―Ä–Α―΅–Ϋ―΄―Ö ―É―΅–Α―¹―²–Κ–Α―Ö –Ϋ–Β–≥–Α―²–Η–≤–Α.

3.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –ö―Ä–Α―è –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Ω–Ψ–Κ―Ä―΄–≤–Α―é―²―¹―è –Φ–Α―¹–Κ–Η―Ä―É―é―â–Β–Ι –Μ–Β–Ϋ―²–Ψ–Ι. –£–Α–Κ―É―É–Φ –¥–Ψ–Μ–Ε–Β–Ϋ –±―΄―²―¨ –±–Β–Ζ―É–Ω―Ä–Β―΅–Ϋ―΄–Φ, ―΅―²–Ψ–±―΄ –Ϋ–Β–≥–Α―²–Η–≤ –±―΄–Μ –Ω–Μ–Ψ―²–Ϋ–Ψ –Ω―Ä–Η–Ε–Α―² –Κ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Μ–Α―¹―²–Η–Ϋ―΄. –ü―É–Ζ―΄―Ä―¨–Κ–Η –≤–Ψ–Ζ–¥―É―Ö–Α –Η ―¹–Κ–Μ–Α–¥–Κ–Η ―¹–Μ–Β–¥―É–Β―² ―É–¥–Α–Μ―è―²―¨ –≤–Ψ –Η–Ζ–±–Β–Ε–Α–Ϋ–Η–Β –Ϋ–Β–Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è (–Ω–Ψ–¥―¹–≤–Β―²–Κ–Η).

4.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –û―²–¥–Β–Μ―¨–Ϋ―΄–Β ―¹―²―É–Ω–Β–Ϋ–Η –Ω―Ä–Ψ–±–Ϋ–Ψ–≥–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Α ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä―É―é―²―¹―è ―¹ ―Ä–Α–Ζ–Μ–Η―΅–Ϋ–Ψ–Ι –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨―é. –£ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² ―²–Η–Ω–Α –Η ―²–Ψ–Μ―â–Η–Ϋ―΄ –Ω–Μ–Α―¹―²–Η–Ϋ―΄ –Φ–Ψ–Ε–Β―² –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨―¹―è, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, ―¹–Μ–Β–¥―É―é―â–Α―è –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨: 3,4, 5, 6, 7, 8, 9,10 –Φ–Η–Ϋ, 4,6,8,10,12,14,16,18 –Φ–Η–Ϋ –Η–Μ–Η –¥–Μ―è ―³–Ψ―Ä–Φ ―¹ –≥–Μ―É–±–Ψ–Κ–Η–Φ ―Ä–Β–Μ―¨–Β―³–Ψ–Φ 8,12,14,16, 20,24,28 –Φ–Η–Ϋ.

5.¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –ü–Ψ―¹–Μ–Β –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―³–Ψ―Ä–Φ–Α –≤―΄–Φ―΄–≤–Α–Β―²―¹―è –≤ ―²–Β―΅–Β–Ϋ–Η–Β –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–≥–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η, –Α –Ζ–Α―²–Β–Φ ―¹―É―à–Η―²―¹―è.

–û–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Ψ–±―΄―΅–Ϋ―΄―Ö ―³–Ψ―Ä–Φ

–û–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Α―è –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è βÄî ―ç―²–Ψ –≤―Ä–Β–Φ―è, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Β –¥–Μ―è –±–Β–Ζ―É–Ω―Ä–Β―΅–Ϋ–Ψ–≥–Ψ –≤–Ψ―¹–Ω―Ä–Ψ–Η–Ζ–≤–Β–¥–Β–Ϋ–Η―è –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η―Ö ―²–Ψ―΅–Β–Κ –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 0,25 –Φ–Φ, –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ ―¹―²–Ψ―è―â–Η―Ö –Μ–Η–Ϋ–Η–Ι ―à–Η―Ä–Η–Ϋ–Ψ–Ι 0,17 –Φ–Φ (0,25 –Φ–Φ, –Ϋ–Α―΅–Η–Ϋ–Α―è ―¹ ―²–Η–Ω–Α 155), –Α ―²–Α–Κ–Ε–Β –≤―΄―¹–Ψ–Κ–Η―Ö ―¹–≤–Β―²–Ψ–≤. –ü―Ä–Η –Α–Ϋ–Α–Μ–Η–Ζ–Β ―Ä–Α―¹―²―Ä–Ψ–≤―΄―Ö –Ω–Ψ–Μ–Β–Ι –Ψ―Ü–Β–Ϋ–Η–≤–Α–Β―²―¹―è –Μ–Η–Ϋ–Η–Α―²―É―Ä–Α, ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Α―è –≤―΄–Ω–Ψ–Μ–Ϋ―è–Β–Φ–Ψ–Φ―É –Ζ–Α–Κ–Α–Ζ―É.

–ï―¹–Μ–Η ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –±―΄–Μ–Ψ ―¹–Μ–Η―à–Κ–Ψ–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Η–Φ, –Β―¹–Μ–Η ―²–Ψ―΅–Κ–Η ―¹–Φ―¨–≥–≥―΄, –Α –Μ–Η–Ϋ–Η–Η –≤–Ψ–Μ–Ϋ–Η―¹―²―΄–Β, ―¹–Μ–Β–¥―É–Β―² ―É―΅–Η―²―΄–≤–Α―²―¨, ―΅―²–Ψ –≤–Ψ –≤―Ä–Β–Φ―è ―¹―É―à–Κ–Η –Ϋ–Β–±–Ψ–Μ―¨―à–Η–Β –≤–Ψ–Μ–Ϋ―΄ ―Ä–Α―¹―²―è–Ϋ―É―²―¹―è. I –§―ç―²–Ψ–Φ―É –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Α―è –Ψ―Ü–Β–Ϋ–Κ–Α –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Α ―²–Ψ–Μ―¨–Κ–Ψ –Ω–Ψ –Ψ–Κ–Ψ!–Ω–Α–Ϋ–Η–Η ―¹―É―à–Κ–Η. –ü―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–≥–Ψ ―ç–Κ―¹–Ω–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―É–≤–Β–Μ–Η―΅–Η–≤–Α–Β―²―¹―è ―¹ ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η–Β–Φ ―¹―Ä–Ψ–Κ–Α ―¹–Μ―É–Ε–±―΄ –Μ–Α–Φ–Ω. –Γ ―΅–Β―²―΅–Η–Κ ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η ―É–Κ–Α–Ζ―΄–≤–Α–Β―² –Ϋ–Α ―¹―Ä–Ψ–Κ ―¹–Μ―É–Ε–±―΄ –Μ–Α–Φ–Ω.