–Ю—Б–љ–Њ–≤–љ—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –≤–Њ–њ—А–Њ—Б—Л –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П

—Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Є—Е —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е —Д–Њ—А–Љ (–Ї–ї–Є—И–µ)

–†–∞–Ј–≤–Є—В–Є–µ —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д–Є–Є–љ–∞—З–∞–ї–Њ—Б—М —Б –Є–Ј–Њ–±—А–µ—В–µ–љ–Є–µ–Љ –Є –≤–љ–µ–і—А–µ–љ–Є–µ–Љ –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е —Д–Њ—А–Љ. –Ф–Њ —Н—В–Њ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞ –њ—А–Є–Љ–µ–љ—П–ї–Є—Б—М¬† —А–µ–Ј–Є–љ–Њ–≤—Л–µ –њ–µ—З–∞—В–љ—Л–µ —Д–Њ—А–Љ—Л, –Ї–Њ—В–Њ—А—Л–µ –љ–µ –і–∞–≤–∞–ї–Є —Е–Њ—А–Њ—И–µ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Є –њ–µ—З–∞—В–Є –њ–Њ–ї–љ–Њ—Ж–≤–µ—В–љ–Њ–є –њ—А–Њ–і—Г–Ї—Ж–Є–Є. –†–µ–Ј–Є–љ–Њ–≤—Л–µ –њ–µ—З–∞—В–љ—Л–µ —Д–Њ—А–Љ—Л—Б–Є–ї—М–љ–Њ –њ–Њ–і–≤–µ—А–≥–∞—О—В—Б—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, —З—В–Њ —Б–љ–Є–ґ–∞–ї–Њ –Є—Е —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М. –§–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л—Б–Њ—Е—А–∞–љ—П—П —Н–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М –Њ–±–ї–∞–і–∞—О—В –≤—Л—Б–Њ–Ї–Њ–є —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М—О –і–∞–ґ–µ –њ—А–Є –Љ–љ–Њ–≥–Њ–Ї—А–∞—В–љ–Њ–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є. –§–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –њ–Њ–ї–љ–Њ—Б—В—М—О —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—В —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ, –њ—А–µ–і—К—П–≤–ї—П–µ–Љ—Л–Љ –Ї —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Є–Љ –њ–µ—З–∞—В–љ—Л–Љ —Д–Њ—А–Љ–∞–Љ: –Њ–±–ї–∞–і–∞—О—В –Њ–і–љ–Њ—А–Њ–і–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М—О —В–Њ–ї—Й–Є–љ—Л –њ–ї–∞—Б—В–Є–љ—Л, —Е–Њ—А–Њ—И–µ–є –≤–Њ—Б–њ—А–Є–Є–Љ—З–Є–≤–Њ—Б—В—М—О –Є –њ–µ—А–µ–љ–Њ—Б–Њ–Љ –Ї—А–∞—Б–Ї–Є, –≤—Л—Б–Њ–Ї–Њ–є —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М—О.

–•–Є–Љ–Є—З–µ—Б–Ї–Њ–є –Њ—Б–љ–Њ–≤–Њ–є —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Њ–є —Д–Њ—А–Љ—Л —П–≤–ї—П–µ—В—Б—П вАУ –њ–Њ–ї–Є–±—Г—В–∞–і–Є–µ–љ-—Б—В–Є—А–Њ–ї-–љ–Є—В—А–Є–ї—М–љ—Л–є –Ї–∞—Г—З—Г–Ї. –У–і–µ –њ–Њ–ї–Є–±—Г—В–∞–і–Є–µ–љ вАУ –њ–Њ–ї–Є–Љ–µ—А —Б –і–≤–Њ–є–љ—Л–Љ–Є –љ–µ–љ–∞—Б—Л—Й–µ–љ–љ—Л–Љ–Є —Г–≥–ї–µ—А–Њ–і–Њ—Б–Њ–і–µ—А–ґ–∞—Й–Є–Љ–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П–Љ–Є. –°—В–Є—А–Њ–ї вАУ —В–≤–µ—А–і–Њ—Б—В—М; –Э–Є—В—А–Є–ї вАУ —В–≤–µ—А–і–Њ—Б—В—М, —Г–њ—А—Г–≥–Њ—Б—В—М, —Н–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М; –Ъ–∞—Г—З—Г–Ї вАУ —Н–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М. –Я–Њ–і –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ –£–§-–Є–Ј–ї—Г—З–µ–љ–Є—П —Б –і–ї–Є–љ–љ–Њ–є –≤–Њ–ї–љ—Л –≤ 360 –љ–Љ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—А–Њ—Ж–µ—Б—Б —А–∞–і–Є–Ї–∞–ї—М–љ–Њ–є –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є, –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ —В—А–µ—Е –Љ–µ—А–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л. –Э–µ–љ–∞—Б—Л—Й–µ–љ–љ—Л–µ –Љ–Њ–љ–Њ–Љ–µ—А—Л –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Є–љ–Є—Ж–Є–∞—В–Њ—А–∞ —Б–≤—П–Ј—Л–≤–∞—О—В—Б—П –≤ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ —Ж–µ–њ–Њ—З–Ї–Є —Б –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–Љ –Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ—Л–Љ –≤–µ—Б–Њ–Љ –Є –і—А—Г–≥–Є–Љ–Є —Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є.

–Э–∞–Є–±–Њ–ї–µ–µ –њ–Њ–њ—Г–ї—П—А–љ—Л –њ—П—В—М –Љ–µ—В–Њ–і–Њ–≤ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–µ—З–∞—В–љ—Л—Е —Д–Њ—А–Љ —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Њ–є –њ–µ—З–∞—В–Є:

- –∞–љ–∞–ї–Њ–≥–Њ–≤—Л–є;

- —Ж–Є—Д—А–Њ–≤–Њ–є;

- –≤–Њ–і–Њ–≤—Л–Љ—Л–≤–љ–Њ–є;

- —В–µ—А–Љ–∞–ї—М–љ—Л–є;

- —Б–Љ–µ—И–∞–љ–љ–∞—П —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –њ—А—П–Љ–Њ–≥–Њ –ї–∞–Ј–µ—А–љ–Њ–≥–Њ –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є—П.

–Э–∞ —Б–µ–≥–Њ–і–љ—П—И–љ–Є–є –і–µ–љ—М –љ–∞—Е–Њ–і—П—В –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –і–≤–µ –Њ—Б–љ–Њ–≤–љ—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –њ–µ—З–∞—В–љ—Л—Е —Д–Њ—А–Љ:

- –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—А–Љ –Є–Ј —В–≤–µ—А–і—Л—Е —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є;

- –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—А–Љ –Є–Ј –ґ–Є–і–Ї–Є—Е —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є.

–Я–ї–∞—Б—В–Є–љ—Л –Є–Ј —В–≤–µ—А–і—Л—Е —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –і–µ–ї—П—В—Б—П –љ–∞ –Њ–і–љ–Њ—Б–ї–Њ–є–љ—Л–µ –Є –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л–µ. –Э–∞ –і–∞–љ–љ—Л–є –Љ–Њ–Љ–µ–љ—В –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е –њ–ї–∞—Б—В–Є–љ —П–≤–ї—П—О—В—Б—П –Њ–і–љ–Њ—Б–ї–Њ–є–љ—Л–Љ–Є.

–§–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—В—Б—П: —В–Њ–ї—Й–Є–љ–Њ–є –Њ—В 0.7 –і–Њ 6.35 –Љ–Љ; —В–≤–µ—А–і–Њ—Б—В—М—О –њ–Њ –®–Њ—А—Г –Њ—В 37 –і–Њ 95; —Б —А–∞–Ј–љ–Њ–є –≥–µ–Њ–Љ–µ—В—А–Є–µ–є –Є —Д–Њ—А–Љ–∞—В–Њ–Љ.

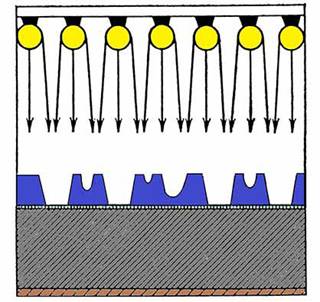

–Ъ–∞—З–µ—Б—В–≤–Њ –њ–µ—З–∞—В–љ–Њ–є –њ—А–Њ–і—Г–Ї—Ж–Є–Є –љ–∞–њ—А—П–Љ—Г—О –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–∞—З–µ—Б—В–≤–∞ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–µ—З–∞—В–љ–Њ–є —Д–Њ—А–Љ—Л, –њ–Њ—Н—В–Њ–Љ—Г –њ—А–Њ—Ж–µ—Б—Б –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—А–Љ –і–Њ–ї–ґ–µ–љ —В—Й–∞—В–µ–ї—М–љ–Њ –њ–Њ–і–±–Є—А–∞—В—М—Б—П –Є –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞—В—М—Б—П. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –њ–µ—З–∞—В–љ—Л—Е —Д–Њ—А–Љ –і–µ–ї–Є—В—М—Б—П –љ–∞—И–µ—Б—В—М –Њ—Б–љ–Њ–≤–љ—Л—Е —Н—В–∞–њ–Њ–≤.

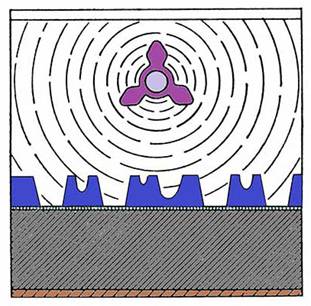

1. –Я—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–µ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ (–Ј–∞—Б–≤–µ—В–Ї–∞ –Њ–±–Њ—А–Њ—В–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л –њ–ї–∞—Б—В–Є–љ—Л) вАФ —А–∞–≤–љ–Њ–Љ–µ—А–љ–∞—П –Ј–∞—Б–≤–µ—В–Ї–∞ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–ї–∞—Б—В–Є–љ—Л –£–§-–Є–Ј–ї—Г—З–µ–љ–Є–µ–Љ —З–µ—А–µ–Ј –њ–Њ–ї–Є—Н—Д–Є—А–љ—Г—О –њ–Њ–і–ї–Њ–ґ–Ї—Г –±–µ–Ј —Д–Њ—В–Њ—Д–Њ—А–Љ—Л. –≠—В–Њ—В —Н—В–∞–њ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–ї–∞—Б—В–Є–љ—Л –Ј–∞–і–∞–µ—В –≥–ї—Г–±–Є–љ—Г —А–µ–ї—М–µ—Д–∞ –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є —Д–Њ—А–Љ—Л –Є —Б—В–∞–±–Є–ї–Є–Ј–Є—А—Г–µ—В –∞–і–≥–µ–Ј–Є—О –Љ–µ–ґ–і—Г —Б–ї–Њ–µ–Љ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–∞ –Є –њ–Њ–і–ї–Њ–ґ–Ї–Њ–є. –°–≤–µ—В–Њ—З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–ї–∞—Б—В–Є–љ—Л–њ–Њ–≤—Л—И–∞–µ—В—Б—П. –Я—А–Є —Б–ї–∞–±–Њ–є ¬†–Ј–∞—Б–≤–µ—В–Ї–µ –Њ–±—А–∞—В–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–ї–∞—Б—В–Є–љ—Л –љ–µ–ї—М–Ј—П –і–Њ—Б—В–Є—З—М –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є —В–Њ–ї—Й–Є–љ—Л –Њ—Б–љ–Њ–≤—Л-—Ж–Њ–Ї–Њ–ї—П –і–ї—П –њ–µ—З–∞—В–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є —Д–Њ—А–Љ—Л.

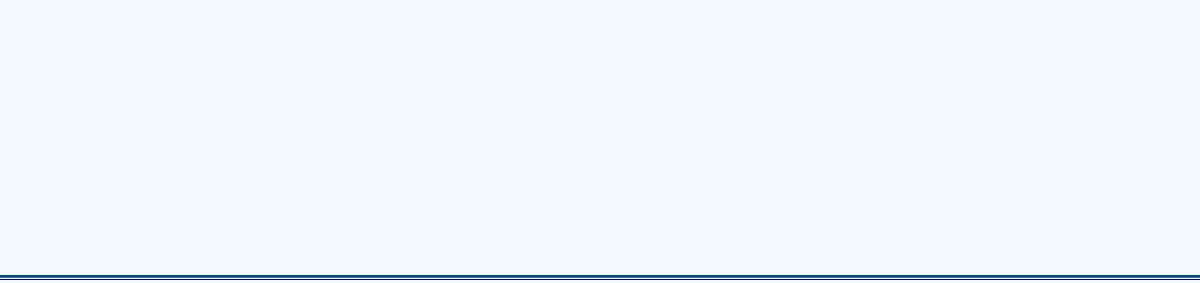

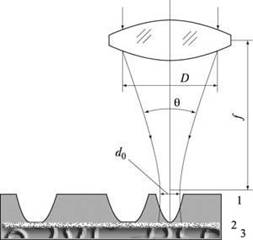

2. –Ю—Б–љ–Њ–≤–љ–Њ–µ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ вАУ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –њ–µ—З–∞—В–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П –љ–∞ –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–ї–∞—Б—В–Є–љ–µ. –Э–∞ —Н—В–Њ–є —Б—В–∞–і–Є–Є –Њ–њ–µ—А–∞—Ж–Є–Є –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –£–§-–Є–Ј–ї—Г—З–µ–љ–Є—П–њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Ј–∞—Б–≤–µ—В–Ї–∞ –њ–ї–∞—Б—В–Є–љ—Л —З–µ—А–µ–Ј –љ–µ–≥–∞—В–Є–≤–љ—Г—О —Д–Њ—В–Њ—Д–Њ—А–Љ—Г –њ–Њ–і –≤–∞–Ї—Г—Г–Љ–Њ–Љ.–Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Ј–∞—Б–≤–µ—В–Ї–Є –њ—Г—В–µ–Љ –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П –њ–µ—З–∞—В–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л. –Ю–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–њ–µ—З–∞—В–љ–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –љ–∞—З–Є–љ–∞–µ—В—Б—П –Њ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—Г—В–µ–Љ –њ—А–Њ–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –њ—Г—З–Ї–∞ —Б–≤–µ—В–∞ —З–µ—А–µ–Ј –њ–µ—З–∞—В–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л —Д–Њ—В–Њ–њ–ї–µ–љ–Ї–Є –≤–≥–ї—Г–±—М –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є –њ–ї–∞—Б—В–Є–љ—Л. –Ч–∞ —Б—З–µ—В —В–Њ–≥–Њ —З—В–Њ –њ—Г—З–Њ–Ї —Б–≤–µ—В–∞ —А–∞—Б—Б–µ–Є–≤–∞–µ—В—Б—П –Ї–Њ–љ—Г—Б–Њ–Њ–±—А–∞–Ј–љ–Њ, —В–Њ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –њ–µ—З–∞—В–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —В–∞–Ї –ґ–µ –Ї–Њ–љ—Г—Б–Њ–Њ–±—А–∞–Ј–љ–Њ.–І–µ–Љ –Љ–µ–љ—М—И–µ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Љ–µ–ґ–і—Г –њ–µ—З–∞—В–љ—Л–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є, —В–µ–Љ –Љ–µ–љ—М—И–µ —Г–≥–ї—Г–±–ї–µ–љ–Є–µ –њ—А–Њ–±–µ–ї—М–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤. –Т—А–µ–Љ—П —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —А–∞—Б—Б—З–Є—В—Л–≤–∞–µ—В—Б—П —В–∞–Ї, —З—В–Њ–±—Л –≤—Б–µ –њ–µ—З–∞—В–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–Њ–≤–∞–ї–Є—Б—М –Є –Ј–∞–Ї—А–µ–њ–Є–ї–Є—Б—М –љ–∞ –Њ—Б–љ–Њ–≤–µ (—Ж–Њ–Ї–Њ–ї–µ). –Ь–µ–ґ–і—Г —А–µ–ї—М–µ—Д–Њ–Љ –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П –Є –Њ—Б–љ–Њ–≤–Њ–є –љ–µ –і–Њ–ї–ґ–љ–Њ –Њ—Б—В–∞–≤–∞—В—М—Б—П –Љ–∞—В–µ—А–Є–∞–ї–∞, –љ–µ –њ–Њ–і–≤–µ—А–≥—И–µ–≥–Њ—Б—П –Є–Ј–ї—Г—З–µ–љ–Є—О. –Ю—В—Б—Г—В—Б—В–≤–Є–µ –њ—А–Њ—З–љ–Њ–≥–Њ—Б–Њ–µ–і–Є–љ–µ–љ–Є—П –њ–µ—З–∞—В–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П —Б –Њ—Б–љ–Њ–≤–Њ–є —Д–Њ—А–Љ—Л –њ—А–Є–≤–Њ–і–Є—В –Ї –љ–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–є –њ–µ—З–∞—В–Є. –Ф–ї–Є—В–µ–ї—М–љ–Њ–µ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –≤–µ–і–µ—В –Ї –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є –њ—А–Њ–±–µ–ї—М–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤, —З—В–Њ –≤–ї–Є—П–µ—В –љ–∞ –≥–ї—Г–±–Є–љ—Г –њ—А–Њ–±–µ–ї—М–љ–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞.

3.

–Т—Л–Љ—Л–≤–∞–љ–Є–µ вАУ —Н—В–Њ –њ—А–Њ—Ж–µ—Б—Б –љ–µ–Њ–±—Е–Њ–і–Є–Љ –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –љ–µ—Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–∞

–і–Њ —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ–Њ–є –≥–ї—Г–±–Є–љ—Л, –њ—А–Є —Н—В–Њ–Љ –њ—А–Њ—И–µ–і—И–Є–є –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є—О —А–µ–ї—М–µ—Д –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П

–Њ—Б—В–∞–µ—В—Б—П –љ–∞ –њ–ї–∞—Б—В–Є–љ–µ. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞—В—М –≤—А–µ–Љ—П –≤—Л–Љ—Л–≤–∞–љ–Є—П, —В–∞–Ї –Ї–∞–Ї

–њ—А–∞–≤–Є–ї—М–љ–Њ–µ –≤—А–µ–Љ—П –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–Є—В—М —А–Њ–≤–љ—Л–µ –Ї—А–Њ–Љ–Ї–Є –Є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≥–ї—Г–±–Њ–Ї–Є–µ

–њ—А–Њ–±–µ–ї—М–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л. –Ш–Љ–µ–љ–љ–Њ –љ–∞ —Н—В–Њ–є —Б—В–∞–і–Є–Є –њ—А–Њ—Ж–µ—Б—Б–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е

–њ–µ—З–∞—В–љ—Л—Е —Д–Њ—А–Љ –Њ–±—А–∞–Ј—Г–µ—В—Б—П –≤–Є–і–Є–Љ—Л–є —А–µ–ї—М–µ—Д. –Я—А–Є –њ–ї–Њ—Е–Њ–Љ –≤—Л–Љ—Л–≤–∞–љ–Є–Є –љ–∞ —Д–Њ—А–Љ–µ –Њ—Б—В–∞–µ—В—Б—П

–Љ–Њ–љ–Њ–Љ–µ—А, —З—В–Њ –≤–µ–і—С—В –Ї –љ–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–є –њ–µ—З–∞—В–Є. –°–ї–Є—И–Ї–Њ–Љ –і–ї–Є—В–µ–ї—М–љ–Њ–µ –≤—Л–Љ—Л–≤–∞–љ–Є–µ –≤–µ–і–µ—В

–Ї —В–Њ–Љ—Г, —З—В–Њ –њ–Њ–ї–Є–Љ–µ—А–љ–∞—П —Д–Њ—А–Љ–∞ –љ–∞—З–Є–љ–∞–µ—В –≤–њ–Є—В—Л–≤–∞—В—М –≤—Л–Љ—Л–≤–љ–Њ–є —А–∞—Б—В–≤–Њ—А –Є,—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ,

–Ї –љ–∞–±—Г—Е–∞–љ–Є—О –њ–ї–∞—Б—В–Є–љ—Л. –Т—Б–ї–µ–і—Б—В–≤–Є–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –±–Њ–ї–µ–µ –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–∞—П —Б—Г—И–Ї–∞. –Ф–ї—П

–≤—Л–Љ—Л–≤–∞–љ–Є—П –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Б–Љ–µ—Б—М —А–∞–Ј–±–∞–≤–Є—В–µ–ї—П –Є —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П (–њ–µ—А—Е–ї–Њ—А—Н—В–Є–ї–µ–љ–∞ –Є –±—Г—В–∞–љ–Њ–ї–∞)

–≤ –њ—А–Њ–њ–Њ—А—Ж–Є–Є 3 –Ї 1, –≤ –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —Н—В–Њ—В —А–∞—Б—В–≤–Њ—А –Ј–∞–Љ–µ–љ—П–µ—В—Б—П —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є –Љ–µ–љ–µ–µ

–≤—А–µ–і–љ—Л–Љ–Є —А–∞—Б—В–≤–Њ—А–∞–Љ–Є. –Ґ–∞–Ї –ґ–µ –≤—Б–µ –±–Њ–ї–µ–µ –њ–Њ–њ—Г–ї—П—А–љ—Л –≤–Њ–і–Њ–≤—Л–Љ—Л–≤–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л.

3.

–Т—Л–Љ—Л–≤–∞–љ–Є–µ вАУ —Н—В–Њ –њ—А–Њ—Ж–µ—Б—Б –љ–µ–Њ–±—Е–Њ–і–Є–Љ –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –љ–µ—Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–∞

–і–Њ —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ–Њ–є –≥–ї—Г–±–Є–љ—Л, –њ—А–Є —Н—В–Њ–Љ –њ—А–Њ—И–µ–і—И–Є–є –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є—О —А–µ–ї—М–µ—Д –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П

–Њ—Б—В–∞–µ—В—Б—П –љ–∞ –њ–ї–∞—Б—В–Є–љ–µ. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞—В—М –≤—А–µ–Љ—П –≤—Л–Љ—Л–≤–∞–љ–Є—П, —В–∞–Ї –Ї–∞–Ї

–њ—А–∞–≤–Є–ї—М–љ–Њ–µ –≤—А–µ–Љ—П –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–Є—В—М —А–Њ–≤–љ—Л–µ –Ї—А–Њ–Љ–Ї–Є –Є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≥–ї—Г–±–Њ–Ї–Є–µ

–њ—А–Њ–±–µ–ї—М–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л. –Ш–Љ–µ–љ–љ–Њ –љ–∞ —Н—В–Њ–є —Б—В–∞–і–Є–Є –њ—А–Њ—Ж–µ—Б—Б–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е

–њ–µ—З–∞—В–љ—Л—Е —Д–Њ—А–Љ –Њ–±—А–∞–Ј—Г–µ—В—Б—П –≤–Є–і–Є–Љ—Л–є —А–µ–ї—М–µ—Д. –Я—А–Є –њ–ї–Њ—Е–Њ–Љ –≤—Л–Љ—Л–≤–∞–љ–Є–Є –љ–∞ —Д–Њ—А–Љ–µ –Њ—Б—В–∞–µ—В—Б—П

–Љ–Њ–љ–Њ–Љ–µ—А, —З—В–Њ –≤–µ–і—С—В –Ї –љ–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–є –њ–µ—З–∞—В–Є. –°–ї–Є—И–Ї–Њ–Љ –і–ї–Є—В–µ–ї—М–љ–Њ–µ –≤—Л–Љ—Л–≤–∞–љ–Є–µ –≤–µ–і–µ—В

–Ї —В–Њ–Љ—Г, —З—В–Њ –њ–Њ–ї–Є–Љ–µ—А–љ–∞—П —Д–Њ—А–Љ–∞ –љ–∞—З–Є–љ–∞–µ—В –≤–њ–Є—В—Л–≤–∞—В—М –≤—Л–Љ—Л–≤–љ–Њ–є —А–∞—Б—В–≤–Њ—А –Є,—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ,

–Ї –љ–∞–±—Г—Е–∞–љ–Є—О –њ–ї–∞—Б—В–Є–љ—Л. –Т—Б–ї–µ–і—Б—В–≤–Є–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –±–Њ–ї–µ–µ –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–∞—П —Б—Г—И–Ї–∞. –Ф–ї—П

–≤—Л–Љ—Л–≤–∞–љ–Є—П –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Б–Љ–µ—Б—М —А–∞–Ј–±–∞–≤–Є—В–µ–ї—П –Є —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П (–њ–µ—А—Е–ї–Њ—А—Н—В–Є–ї–µ–љ–∞ –Є –±—Г—В–∞–љ–Њ–ї–∞)

–≤ –њ—А–Њ–њ–Њ—А—Ж–Є–Є 3 –Ї 1, –≤ –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —Н—В–Њ—В —А–∞—Б—В–≤–Њ—А –Ј–∞–Љ–µ–љ—П–µ—В—Б—П —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є –Љ–µ–љ–µ–µ

–≤—А–µ–і–љ—Л–Љ–Є —А–∞—Б—В–≤–Њ—А–∞–Љ–Є. –Ґ–∞–Ї –ґ–µ –≤—Б–µ –±–Њ–ї–µ–µ –њ–Њ–њ—Г–ї—П—А–љ—Л –≤–Њ–і–Њ–≤—Л–Љ—Л–≤–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л.

4. –Э–∞ —Б—В–∞–і–Є–Є —Б—Г—И–Ї–Є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Є—Б–њ–∞—А–µ–љ–Є–µ –∞–±—Б–Њ—А–±–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –≤—Л–Љ—Л–≤–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ –Є –≤–Њ–Ј–≤—А–∞—Й–∞–µ—В –њ–ї–∞—Б—В–Є–љ—Г –Ї –µ–µ –Є–Ј–љ–∞—З–∞–ї—М–љ–Њ–є —В–Њ–ї—Й–Є–љ–µ –Є —А–∞–Ј–Љ–µ—А—Г. –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≥–Њ—А—П—З–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 65¬∞–°, –Є–љ–∞—З–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–∞ —Г—Б–∞–і–Ї–∞ —Д–Њ—А–Љ—Л –Є –Є—Б–Ї–∞–ґ–µ–љ–Є–µ –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —З–µ–≥–Њ –Љ–Њ–≥—Г—В –њ–Њ—П–≤–Є—В—М—Б—П –њ—А–Њ–±–ї–µ–Љ—Л —Б —Б–Њ–≤–Љ–µ—Й–µ–љ–Є–µ–Љ —Д–Њ—А–Љ –њ—А–Є –њ–µ—З–∞—В–Є.

5.

–§–Є–љ–Є—И–Є–љ–≥ –љ–µ–Њ–±—Е–Њ–і–Є–Љ –і–ї—П –њ—А–Є–Њ–±—А–µ—В–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є —Д–Њ—А–Љ—Л —Б—В–∞–±–Є–ї—М–љ–Њ—Б—В–Є —Б–≤–Њ–є—Б—В–≤. –С–ї–∞–≥–Њ–і–∞—А—П

—Д–Є–љ–Є—И–Є–љ–≥—Г —Г—Б—В—А–∞–љ—П–µ—В—Б—П –ї–Є–њ–Ї–Њ—Б—В—М —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Њ—А–Љ—Л. –°—Г—Й–µ—Б—В–≤—Г–µ—В –і–≤–µ —А–∞–Ј–љ–Њ–≤–Є–і–љ–Њ—Б—В–Є

—Д–Є–љ–Є—И–Є–љ–≥–∞: —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ (–Њ–±—А–∞–±–Њ—В–Ї–∞ —А–∞—Б—В–≤–Њ—А–∞–Љ–Є —Е–ї–Њ—А–∞ –Є –±—А–Њ–Љ–∞) –Є —Б–≤–µ—В–Њ–≤–∞—П

–Њ–±—А–∞–±–Њ—В–Ї–∞. –•–Є–Љ–Є—З–µ—Б–Ї–Є–є —Д–Є–љ–Є—И–Є–љ–≥–љ–∞–љ–Њ—Б–Є—В –≤—А–µ–і –і–ї—П –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і–∞ –Є —Б–µ–є—З–∞—Б

–њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П. –°–≤–µ—В–Њ–≤–Њ–є —Д–Є–љ–Є—И–Є–љ–≥ вАУ —Н—В–Њ –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –≤—Л—Б–Њ—Е—И–µ–є

–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є —Д–Њ—А–Љ—Л–ґ–µ—Б—В–Ї–Є–Љ –£–§-–Є–Ј–ї—Г—З–µ–љ–Є–µ–Љ —Б –і–ї–Є–љ–Њ–є –≤–Њ–ї–љ—Л –Њ–Ї–Њ–ї–Њ 254 –љ–Љ (–і–Є–∞–њ–∞–Ј–Њ–љ –°).

–Я—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Є–љ–Є—И–Є–љ–≥–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В –Њ–±—К—С–Љ–∞ –≤—Л–Љ—Л–≤–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ –Њ—Б—В–∞–≤—И–µ–≥–Њ—Б—П –≤

–њ–Њ–ї–Є–Љ–µ—А–µ –њ–Њ—Б–ї–µ —Б—В–∞–і–Є–Є —Б—Г—И–Ї–Є. –Я—А–Є –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–Љ —Б–≤–µ—В–Њ–≤–Њ–Љ —Д–Є–љ–Є—И–Є–љ–≥–µ –њ–Њ–ї–Є–Љ–µ—А–љ–∞—П

—Д–Њ—А–Љ–∞ –Њ—Б—В–∞–µ—В—Б—П –ї–Є–њ–Ї–Њ–є–∞, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –њ–µ—З–∞—В—М –±—Г–і–µ—В –≥—А—П–Ј–љ–Њ–є, –Њ—Б–љ–Њ–≤–∞ –њ–ї–∞—Б—В–Є–љ—Л

–±—Г–і–µ—В –Ј–∞–≥—А—П–Ј–љ—П—В—М—Б—П. –Я—А–Є –і–ї–Є—В–µ–ї—М–љ–Њ–Љ —Д–Є–љ–Є—И–Є–љ–≥–µ–њ—А–Њ–Є—Б—Е–Њ–і–Є—В —А–∞—Б—В—А–µ—Б–Ї–Є–≤–∞–љ–Є–µ –Њ—Б–љ–Њ–≤—Л –Є

–њ–µ—З–∞—В–∞—О—Й–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤.

—А–∞–Ј–љ–Њ–≤–Є–і–љ–Њ—Б—В–Є

—Д–Є–љ–Є—И–Є–љ–≥–∞: —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ (–Њ–±—А–∞–±–Њ—В–Ї–∞ —А–∞—Б—В–≤–Њ—А–∞–Љ–Є —Е–ї–Њ—А–∞ –Є –±—А–Њ–Љ–∞) –Є —Б–≤–µ—В–Њ–≤–∞—П

–Њ–±—А–∞–±–Њ—В–Ї–∞. –•–Є–Љ–Є—З–µ—Б–Ї–Є–є —Д–Є–љ–Є—И–Є–љ–≥–љ–∞–љ–Њ—Б–Є—В –≤—А–µ–і –і–ї—П –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і–∞ –Є —Б–µ–є—З–∞—Б

–њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П. –°–≤–µ—В–Њ–≤–Њ–є —Д–Є–љ–Є—И–Є–љ–≥ вАУ —Н—В–Њ –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –≤—Л—Б–Њ—Е—И–µ–є

–њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є —Д–Њ—А–Љ—Л–ґ–µ—Б—В–Ї–Є–Љ –£–§-–Є–Ј–ї—Г—З–µ–љ–Є–µ–Љ —Б –і–ї–Є–љ–Њ–є –≤–Њ–ї–љ—Л –Њ–Ї–Њ–ї–Њ 254 –љ–Љ (–і–Є–∞–њ–∞–Ј–Њ–љ –°).

–Я—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Є–љ–Є—И–Є–љ–≥–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В –Њ–±—К—С–Љ–∞ –≤—Л–Љ—Л–≤–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ –Њ—Б—В–∞–≤—И–µ–≥–Њ—Б—П –≤

–њ–Њ–ї–Є–Љ–µ—А–µ –њ–Њ—Б–ї–µ —Б—В–∞–і–Є–Є —Б—Г—И–Ї–Є. –Я—А–Є –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–Љ —Б–≤–µ—В–Њ–≤–Њ–Љ —Д–Є–љ–Є—И–Є–љ–≥–µ –њ–Њ–ї–Є–Љ–µ—А–љ–∞—П

—Д–Њ—А–Љ–∞ –Њ—Б—В–∞–µ—В—Б—П –ї–Є–њ–Ї–Њ–є–∞, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –њ–µ—З–∞—В—М –±—Г–і–µ—В –≥—А—П–Ј–љ–Њ–є, –Њ—Б–љ–Њ–≤–∞ –њ–ї–∞—Б—В–Є–љ—Л

–±—Г–і–µ—В –Ј–∞–≥—А—П–Ј–љ—П—В—М—Б—П. –Я—А–Є –і–ї–Є—В–µ–ї—М–љ–Њ–Љ —Д–Є–љ–Є—И–Є–љ–≥–µ–њ—А–Њ–Є—Б—Е–Њ–і–Є—В —А–∞—Б—В—А–µ—Б–Ї–Є–≤–∞–љ–Є–µ –Њ—Б–љ–Њ–≤—Л –Є

–њ–µ—З–∞—В–∞—О—Й–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤.

6. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–≥–Њ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –њ–Њ–ї–љ–∞—П –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є—П —Д–Њ—А–Љ—Л –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –µ–µ —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М –Є –≤—Л—Б–Њ–Ї–Є–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞. –≠—В–∞ –Њ–њ–µ—А–∞—Ж–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –і–ї—П –Њ—Б—Г—Й–µ—Б—В–≤–ї–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є –Є –њ–Њ–њ–µ—А–µ—З–љ–Њ–є —Б—И–Є–≤–Ї–Є –≤—Б–µ—Е –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ –њ–ї–∞—Б—В–Є–љ—Л, –Ї–Њ—В–Њ—А—Л–µ –љ–µ –±—Л–ї–Є –Ј–∞—Б–≤–µ—З–µ–љ—Л. –Э–∞ —Н—В–Њ–є —Б—В–∞–і–Є–Є —В–∞–Ї –ґ–µ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –£–§-–Є–Ј–ї—Г—З–µ–љ–Є–µ –љ–Њ —Г–ґ–µ –і–Є–∞–њ–∞–Ј–Њ–љ–∞ –Р. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–≥–Њ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Д–Њ—А–Љ–∞ –њ—А–Є–Њ–±—А–µ—В–∞–µ—В –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ—Г—О —В–≤–µ—А–і–Њ—Б—В—М –Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —Б—В–Њ–є–Ї–Њ—Б—В—М –Ї —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П–Љ –Ї—А–∞—Б–Њ–Ї –Є –њ—А–Њ–Љ—Л–≤–Њ—З–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–∞–Љ. –Ю–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–µ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М –≤ —В–µ—З–µ–љ–Є–µ 10-15 –Љ. –Э–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–µ –≤—А–µ–Љ—П –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–≥–Њ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Г–Љ–µ–љ—М—И–∞–µ—В —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М –њ–µ—З–∞—В–љ–Њ–є —Д–Њ—А–Љ—Л. –Ю–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–µ —Н–Ї—Б–њ–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ—Б–ї–µ —Д–Є–љ–Є—И–Є–љ–≥–∞, –љ–Њ –Љ–Њ–ґ–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П –Є –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ —Б –љ–Є–Љ.

–°–µ–≥–Њ–і–љ—П —Е–Њ—А–Њ—И–Њ —А–∞–Ј–≤–Є–≤–∞–µ—В—Б—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Ж–Є—Д—А–Њ–≤–Њ–≥–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Є—Е —Д–Њ—А–Љ —Б–Є—Б—В–µ–Љ–Њ–є CtP (computer-to-plate). –Я–ї–∞—Б—В–Є–љ—Л –і–ї—П CtP–Є–Љ–µ—О—В —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–є –Љ–∞—Б–Ї–Є—А—Г—О—Й–Є–є —Б–ї–Њ–є. –Я—А–Є –њ–Њ–Љ–Њ—Й–Є –ї–∞–Ј–µ—А–∞ –њ—А–Њ–±–Є–≤–∞–µ—В—Б—П –Љ–∞—Б–Ї–Є—А–Њ–≤–∞–љ–љ—Л–є —Б–ї–Њ–є (—З–µ—А–љ–∞—П, –љ–µ–њ—А–Њ–Ј—А–∞—З–љ–∞—П –њ–ї–µ–љ–Ї–∞), –Њ–±—А–∞–Ј—Г—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–ї–∞—Б—В–Є–љ—Л –љ–µ–≥–∞—В–Є–≤–љ–Њ–µ –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є–µ. –Ь–∞—Б–Ї–Є—А—Г—О—Й–Є–є —Б–ї–Њ–є –Ј–∞–Љ–µ–љ—П–µ—В –≤ —Н—В–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –љ–µ–≥–∞—В–Є–≤–љ—Л–µ —Д–Њ—В–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–ї–µ–љ–Ї–Є. –Ф–∞–ї–µ–µ –њ—А–Њ—Ж–µ—Б—Б –Ї–∞–Ї –≤¬† –∞–љ–∞–ї–Њ–≥–Њ–≤–Њ–Љ–Љ–µ—В–Њ–і–µ. –Ю–і–љ–∞–Ї–Њ –њ—А–Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–Є –ї–∞–Ј–µ—А–∞ –љ–∞ –њ–Њ–ї–Є–Љ–µ—А –њ—А–Є –±–Њ–ї—М—И–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –≤–љ—Г—В—А–µ–љ–љ–µ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –і–Є—Б—В—А—Г–Ї—Ж–Є–Є, —З—В–Њ –Њ–Ј–љ–∞—З–∞–µ—В –њ–Њ—В–µ—А—П —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В–Є. –Я–ї–∞—Б—В–Є–љ—Л —Б –Љ–∞—Б–Ї–Є—А—Г—О—Й–Є–Љ —Б–ї–Њ–µ–Љ –і–Њ—А–Њ–ґ–µ –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –њ–ї–∞—Б—В–Є–љ. –Э–Њ –њ—А–Є —Н—В–Њ–Љ –Њ–љ–Є –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ –≤—Л—В–µ—Б–љ—П—О—В –∞–љ–∞–ї–Њ–≥–Њ–≤—Л–µ —Д–Њ—А–Љ—Л —Б —А—Л–љ–Ї–∞ –њ–Њ –њ—А–Є—З–Є–љ–µ –Є—Е –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞. –Я—А–Є –њ–Њ–Љ–Њ—Й–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є CtP–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М —А–∞—Б—В—А–Њ–≤—Г—О —В–Њ—З–Ї—Г –≤ 1%. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Г–≤–µ–ї–Є—З–Є—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≥—А–∞–і–∞—Ж–Є–є –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П.

–Ґ–µ—А–Љ–∞–ї—М–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Є—Е —Д–Њ—А–Љ. –Я—А–Є —В–∞–Ї–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –њ–Њ–ї–Є–Љ–µ—А–љ–∞—П —Д–Њ—А–Љ–∞ –Є–Љ–µ–µ—В —В–∞–Ї–Њ–є –ґ–µ, –Ї–∞–Ї –Є –њ—А–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є CtP –Љ–∞—Б–Ї–Є—А–Њ–≤–∞–љ–љ—Л–є —Б–ї–Њ–є, –љ–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Ј–∞ —Б—З–µ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л. –≠—В–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Є–Ј–≥–Њ—В–Њ–≤–Є—В—М –њ–µ—З–∞—В–љ—Л–µ —Д–Њ—А–Љ—Л —Б –≤—Л—Б–Њ–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О –Є —Е–Њ—А–Њ—И–µ–є —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М—О, —В–∞–Ї –Ї–∞–Ї –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В –≤–љ—Г—В—А–µ–љ–љ–µ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ. –Ю–і–љ–∞–Ї–Њ –і–ї—П —Н—В–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Б–ї–Є—И–Ї–Њ–Љ –і–Њ—А–Њ–≥–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –њ–Њ —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є.

–°–Љ–µ—И–∞–љ–љ–∞—П

—В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ—А—П–Љ–Њ–≥–Њ –ї–∞–Ј–µ—А–љ–Њ–≥–Њ –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є—П вАУ —Д–Є–Ј–Є—З–µ—Б–Ї–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –ї–∞–Ј–µ—А–∞ –љ–∞

–њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л–є —Б–ї–Њ–є –њ–ї–∞—Б—В–Є–љ—Л. –§–Њ—А–Љ–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л –і–ї—П —Н—В–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л–µ:

1 вАУ –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Є–є —Б–ї–Њ–є; 2 вАУ —Б–ї–Њ–є —Б—В–µ–Ї–ї–Њ—В–Ї–∞–љ—М; 3 вАУ –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Њ–љ–љ—Л–є —Б–ї–Њ–є. –Т

—Б–Њ–≤–Њ–Ї—Г–њ–љ–Њ—Б—В–Є –њ–Њ–ї—Г—З–∞–µ—В—Б—П, —З—В–Њ –њ–ї–∞—Б—В–Є–љ–∞ —Н—В–Њ –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ—З–љ–∞—П —А–µ–Ј–Є–љ–∞. –Ф–∞–љ–љ—Л–є –≤–Є–і

–њ–ї–∞—Б—В–Є–љ –і–Њ–≤–Њ–ї—М–љ–Њ –і–µ—И–µ–≤, –Њ–і–љ–∞–Ї–Њ –Њ–љ–Є –Є–Љ–µ—О—В –≤—Л—Б–Њ–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ –Є

–Њ—Б–Њ–±–µ–љ–љ–Њ –≤ —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В–Є. –Ю–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –і–ї—П –і–∞–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≥–Њ—А–∞–Ј–і–Њ –і–µ—И–µ–≤–ї–µ

–њ—А–µ–і—Л–і—Г—Й–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є.

–°–Љ–µ—И–∞–љ–љ–∞—П

—В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ—А—П–Љ–Њ–≥–Њ –ї–∞–Ј–µ—А–љ–Њ–≥–Њ –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є—П вАУ —Д–Є–Ј–Є—З–µ—Б–Ї–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –ї–∞–Ј–µ—А–∞ –љ–∞

–њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л–є —Б–ї–Њ–є –њ–ї–∞—Б—В–Є–љ—Л. –§–Њ—А–Љ–љ—Л–µ –њ–ї–∞—Б—В–Є–љ—Л –і–ї—П —Н—В–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л–µ:

1 вАУ –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Є–є —Б–ї–Њ–є; 2 вАУ —Б–ї–Њ–є —Б—В–µ–Ї–ї–Њ—В–Ї–∞–љ—М; 3 вАУ –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Њ–љ–љ—Л–є —Б–ї–Њ–є. –Т

—Б–Њ–≤–Њ–Ї—Г–њ–љ–Њ—Б—В–Є –њ–Њ–ї—Г—З–∞–µ—В—Б—П, —З—В–Њ –њ–ї–∞—Б—В–Є–љ–∞ —Н—В–Њ –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ—З–љ–∞—П —А–µ–Ј–Є–љ–∞. –Ф–∞–љ–љ—Л–є –≤–Є–і

–њ–ї–∞—Б—В–Є–љ –і–Њ–≤–Њ–ї—М–љ–Њ –і–µ—И–µ–≤, –Њ–і–љ–∞–Ї–Њ –Њ–љ–Є –Є–Љ–µ—О—В –≤—Л—Б–Њ–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ –Є

–Њ—Б–Њ–±–µ–љ–љ–Њ –≤ —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В–Є. –Ю–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –і–ї—П –і–∞–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≥–Њ—А–∞–Ј–і–Њ –і–µ—И–µ–≤–ї–µ

–њ—А–µ–і—Л–і—Г—Й–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є.

¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† –°—А–∞–≤–љ–Є—В–µ–ї—М–љ–∞—П —В–∞–±–ї–Є—Ж–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–ї–µ–Ї—Б–Њ–≥—А–∞—Д—Б–Ї–Є—Е —Д–Њ—А–Љ.

|

–Э–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ |

–Я–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л–µ —Б—В–Њ—А–Њ–љ—Л |

–Ю—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л–µ —Б—В–Њ—А–Њ–љ—Л |

|

–Р–љ–∞–ї–Њ–≥–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П |

–Ф–µ—И–µ–≤–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ, –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—Б—В–Њ—В–∞ –≤ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є, –≤–Њ—Б–њ—А–Њ–Є–Ј–≤–Њ–і–Є–Љ–∞—П —В–Њ—З–Ї–∞ –Њ—В 4% –і–Њ 89% |

–Ф–ї–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—А–Љ |

|

–¶–Є—Д—А–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П |

–Т—Л—Б–Њ–Ї–Њ–µ –Ї–∞—З–µ—Б—В–≤–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Д–Њ—А–Љ, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –≤–Њ—Б–њ—А–Њ–Є–Ј–≤–µ—Б—В–Є —А–∞—Б—В—А–Њ–≤—Г—О —В–Њ—З–Ї—Г –≤ 1% |

–Ф–Њ—А–Њ–≥–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –і—А—Г–≥–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є |

|

–Ґ–µ—А–Љ–∞–ї—М–љ–∞—П |

–Т—Л—Б–Њ–Ї–∞—П —В–Њ—З–љ–Њ—Б—В—М –Є —Е–Њ—А–Њ—И–∞—П —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М |

–Ф–Њ—А–Њ–≥–Њ–µ —В–µ—А–Љ–∞–ї—М–љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ |

|

–Я—А—П–Љ–Њ–µ –ї–∞–Ј–µ—А–љ–Њ–µ –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є–µ |

–°–∞–Љ–∞—П –≤—Л—Б–Њ–Ї–∞—П —В–Є—А–∞–ґ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М, –і–µ—И—С–≤–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –Є –њ–ї–∞—Б—В–Є–љ—Л. |

–Э–µ—Г–і–Њ–≤–ї–µ—В–≤–Њ—А–Є—В–µ–ї—М–љ–Њ–µ –Ї–∞—З–µ—Б—В–≤–Њ –≤–Њ—Б–њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є—П –Љ–µ–ї–Ї–Є—Е —А–∞—Б—В—А–Њ–≤ –Є —И—В—А–Є—Е–Њ–≤ |

–Ю–°–Ґ–Р–Ы–Ш–°–ђ –Т–Ю–Я–†–Ю–°–Ђ?

–Э–Р–®–Ш –°–Я–Х–¶–Ш–Р–Ы–Ш–°–Ґ–Ђ –Я–†–Ю–Ъ–Ю–Э–°–£–Ы–ђ–Ґ–Ш–†–£–Ѓ–Ґ –Т–Р–°

пїњ

пїњ

–Т—Л—Б–µ—З–љ–Њ–µ

–Т—Л—Б–µ—З–љ–Њ–µ