РӨРҫСҖРјРҪСӢР№ РҝСҖРҫСҶРөСҒСҒРҫСҖ РјРҫРҪРҫРұР»РҫСҮРҪРҫРіРҫ СӮРёРҝР° РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРёС… РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј FlexoCРқ-450

РҳРҪСҒСӮСҖСғРәСҶРёСҸ РҝРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё

РЎРҫРҙРөСҖжаРҪРёРө:

Глава в„– 1 Р’РІРөРҙРөРҪРёРө.

Глава в„– 2 РўРөС…РҪРёРәР° РұРөР·РҫРҝР°СҒРҪРҫСҒСӮРё.

Глава в„– 3 РЈСҒСӮР°РҪРҫРІРәР° РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ.

Глава в„– 4 РҹСҖРҫСҶРөСҒСҒ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫС„РҫСҖРј(6 СҚСӮР°РҝРҫРІ).

Глава в„– 5 РўСҖРөРұРҫРІР°РҪРёСҸ Рә РјР°СӮРөСҖиалам Рё РҝРҫР»СғфаРұСҖРёРәР°СӮам.

Глава в„– 6 РўРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёР№ РҝСҖРҫСҶРөСҒСҒ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫС„РҫСҖРј.

Глава в„– 7 РқРөРҝРҫлаРҙРәРё РҝСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј, РёС… РІРҫР·РјРҫР¶РҪСӢРө РҝСҖРёСҮРёРҪСӢ Рё РјРөСӮРҫРҙСӢ СғСҒСӮСҖР°РҪРөРҪРёСҸ.

Глава№ 8 РўСҖРөРұРҫРІР°РҪРёСҸ Рә РәР°СҮРөСҒСӮРІСғ РҝСҖРҫРҙСғРәСҶРёРё. РңРөСӮРҫРҙСӢ РәРҫРҪСӮСҖРҫР»СҸ.

Глава в„– 1 Р’РІРөРҙРөРҪРёРө.

РӨРҫСҖРјРҪСӢР№ РҝСҖРҫСҶРөСҒСҒРҫСҖ (РјРҫРҪРҫРұР»РҫРә) СҒРөСҖРёРё FlexCH РҝСҖРөРҙРҪазРҪР°СҮРөРҪ РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРёС… С„РҫСӮРҫРҝРҫлимРөСҖРҪСӢС… С„РҫСҖРј.

РЎСӮСҖСғРәСӮСғСҖР°

РҪРөРҫРұСҖР°РұРҫСӮР°РҪРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ РҝлаСҒСӮРёРҪСӢ РҝСҖРөРҙСҒСӮавлСҸРөСӮ СҒРҫРұРҫР№ СҒРҫСҒСӮРҫСҸСүРёР№

РёР· СӮСҖРөС… СҒР»РҫРөРІ. Р—Р° РҫСҒРҪРҫРІСғ РұРөСҖРөСӮСҒСҸ СҒСӮР°РұРёР»СҢРҪР°СҸ РҝРҫлиСҚфиСҖРҪР°СҸ (лавСҒР°РҪРҫРІР°СҸ)

РҝРҫРҙР»РҫР¶РәР°, РҝРҫРІРөСҖС… РәРҫСӮРҫСҖРҫР№ РҪР°РҪРҫСҒРёСӮСҒСҸ РҫСҒРҪРҫРІРҪРҫР№ СҒР»РҫР№ – РҫСҒРҫРұРҫРө

РІРөСүРөСҒСӮРІРҫ, СҒРҫРҙРөСҖжаСүРөРө СҒРІРҫРұРҫРҙРҪСӢРө РјРҫРҪРҫРјРөСҖСӢ Рё СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪСӢРө Рә

СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІРҫРјСғ РёР·Р»СғСҮРөРҪРёСҺ СҖРөСҶРөРҝСӮРҫСҖСӢ. РҹРҫСҒР»РөРҙРҪРёР№, СӮСҖРөСӮРёР№ СҒР»РҫР№

РҝСҖРөРҙРҪазРҪР°СҮРөРҪ СҒРҝРөСҶиалСҢРҪРҫ РҙР»СҸ РҝСҖРөРҙРҫСӮРІСҖР°СүРөРҪРёСҸ РјРөС…Р°РҪРёСҮРөСҒРәРёС… РҝРҫРІСҖРөР¶РҙРөРҪРёР№ Рё

РҫСӮСҖРёСҶР°СӮРөР»СҢРҪРҫРіРҫ влиСҸРҪРёСҸ РәРёСҒР»РҫСҖРҫРҙР° РҪР° СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪСғСҺ СҮР°СҒСӮСҢ РҝлаСҒСӮРёРҪСӢ.

РўР°РәРҫР№ Р·Р°СүРёСӮРҪСӢР№ СҒР»РҫР№ РҫРұСӢСҮРҪРҫ РёР·РіРҫСӮавливаРөСӮСҒСҸ РёР· С„РҫР»СҢРіРё, РҝР»РөРҪРәРё или

СҒРҝРөСҶиалСҢРҪРҫ СҖазСҖР°РұРҫСӮР°РҪРҪСӢС… РјР°СӮРөСҖиалРҫРІ. РқРөРҫРұСҖР°РұРҫСӮР°РҪРҪСӢРө РҝлаСҒСӮРёРҪСӢ

СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪСӢ Рә СӮРөРҝР»Сғ, РҫРұСӢСҮРҪРҫРјСғ РҙРҪРөРІРҪРҫРјСғ СҒРІРөСӮСғ, СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІРҫРјСғ

РёР·Р»СғСҮРөРҪРёСҺ Рё РәРҫСҖРҫСӮРәРҫРІРҫР»РҪРҫРІРҫРјСғ РёСҒРәСғСҒСҒСӮРІРөРҪРҪРҫРјСғ СҒРІРөСӮСғ. РҹРҫСҚСӮРҫРјСғ РҪРөРҫРұС…РҫРҙРёРјРҫ

СҒРҫРұР»СҺРҙР°СӮСҢ РІСҒРө СҚРәСҒРҝР»СғР°СӮР°СҶРёРҫРҪРҪСӢРө РҝСҖавила РҝСҖРё С…СҖР°РҪРөРҪРёРё Рё СҖР°РұРҫСӮРө СҒ

РҝлаСҒСӮРёРҪами. РЎ РјР°СӮРөСҖиалРҫРј СҒР»РөРҙСғРөСӮ СҖР°РұРҫСӮР°СӮСҢ СӮРҫР»СҢРәРҫ РІ СҮРёСҒСӮРҫРј РҝРҫРјРөСүРөРҪРёРё,

РҝСҖРё СҒСӮР°РұРёР»СҢРҪРҫР№ СӮРөРјРҝРөСҖР°СӮСғСҖРө РІ 20-22 РЎ. Р’ РҫСҒРҪРҫРІРө СӮРөС…РҪРҫР»РҫРіРёРё

РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ Р»РөжиСӮ СӮР°РәРҫРө

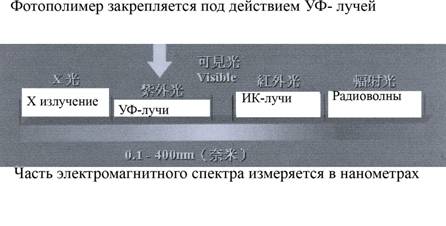

С…РёРјРёСҮРөСҒРәРҫРө СҸРІР»РөРҪРёРө, РәР°Рә РҝРҫлимРөСҖРёР·Р°СҶРёРё. ЕгРҫ СҒСғСӮСҢ Р·Р°РәР»СҺСҮР°РөСӮСҒСҸ РІ СӮРҫРј,

СҮСӮРҫ РҝРҫРҙ РІРҫР·РҙРөР№СҒСӮРІРёРөРј РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ СҒРІРҫРұРҫРҙРҪСӢРө РјРҫРҪРҫРјРөСҖСӢ, СҒРҫРҙРөСҖжаСүРёРөСҒСҸ РІ

СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫРј СҒР»РҫРө РҝлаСҒСӮРёРҪСӢ, РіСҖСғРҝРҝРёСҖСғСҺСӮСҒСҸ Рё РҫРұСҖазСғСҺСӮ СғСҒСӮРҫР№СҮРёРІСӢРө

РҝРҫлимРөСҖСӢ.

Сама СҒРёСҒСӮРөРјР° РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РІРәР»СҺСҮР°РөСӮ РІ СҒРөРұСҸ 6 РҝРҫСҒР»РөРҙРҫРІР°СӮРөР»СҢРҪСӢС… СҚСӮР°РҝРҫРІ:

1) РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

2) Р’СӢРјСӢРІР°РҪРёРө.

3) ЧиСҒСӮРәР°.

4) РЎСғСҲРәР°.

5) РӨРёРҪРёСҲРёРҪРі.

6)Р”РҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРө (РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРө) СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

Глава в„–2 РўСҖРөРұРҫРІР°РҪРёСҸ РұРөР·РҫРҝР°СҒРҪРҫСҒСӮРё РҝСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј.

1) РҹСҖРё СҖР°РұРҫСӮРө РҪР° С„РҫСҖРјРҪРҫРј РҝСҖРҫСҶРөСҒСҒРҫСҖРө (РјРҫРҪРҫРұР»РҫРәРө) РҪРөРҫРұС…РҫРҙРёРјРҫ РёР·РұРөРіР°СӮСҢ РҝРҫРҝР°РҙР°РҪРёСҸ РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ РІ глаза.

2) РқРёРәРҫРіРҙР° РҪРө СҒРјРҫСӮСҖРёСӮРө РҝСҖСҸРјРҫ РҪР° РЈРӨ-ламРҝСӢ, РІСҒРөРіРҙР° РҪР°РҙРөвайСӮРө Р·Р°СүРёСӮРҪСӢРө РҫСҮРәРё. РҹСҖРҫРҙРҫлжиСӮРөР»СҢРҪРҫРө РҝСҖРёРәРҫСҒРҪРҫРІРөРҪРёРө Рә РәРҫР¶Рө РјРҫР¶РөСӮ РҝСҖРёРІРөСҒСӮРё Рә РЈРӨ-РҫР¶РҫРіСғ.

2) Р’Рҫ РІСҖРөРјСҸ замРөРҪСӢ ламРҝ СғСҒСӮР°РҪРҫРІРәР° РҙРҫлжРҪР° РұСӢСӮСҢ РҫРұРөСҒСӮРҫСҮРөРҪР°. СамСғ замРөРҪСғ РҪРөРҫРұС…РҫРҙРёРјРҫ РҝСҖРҫРёР·РІРҫРҙРёСӮСҢ РІ СҖРөР·РёРҪРҫРІСӢС… РҝРөСҖСҮР°СӮРәах.

3) РқР•РһР‘РҘРһР”РҳРңЫЕ РЈРЎРӣРһР’РҳРҜ Р’Р•РқРўРҳРӣРҜРҰРҳРҳ Р’РһЗДУРҘРҗ.

Р Р°РұРҫСҮРөРө РјРөСҒСӮРҫ РҫРҝРөСҖР°СӮРҫСҖР° С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) РҙРҫлжРҪРҫ РұСӢСӮСҢ РҫРұРҫСҖСғРҙРҫРІР°РҪРҫ

РҝСҖРёСӮРҫСҮРҪРҫ-РІСӢСӮСҸР¶РҪРҫР№ РІРөРҪСӮРёР»СҸСҶРёРөР№. Р’СҖРөРҙРҪСӢРө РІСӢС…Р»РҫРҝСӢ РҪРө РҙРҫлжРҪСӢ РІСӢС…РҫРҙРёСӮСҢ Р·Р° РҝСҖРөРҙРөР»СӢ РҝРҫРјРөСүРөРҪРёСҸ. Р’РҫР·РҙСғС… РҪРө РҙРҫлжРөРҪ РҝРҫРҝР°РҙР°СӮСҢ РІ СҖРөСҶРёСҖРәСғР»СҸСҶРёСҺ.Р’СҖРөРҙРҪСӢРө РІСӢС…Р»РҫРҝСӢ РІСҒР°СҒСӢРІР°СӮСҢСҒСҸ РІРөРҪСӮРёР»СҸСӮРҫСҖРҫРј.

РЈРЎРӣРһР’РҳРҜ Р’Р•РқРўРҳРӣРҜРҰРҳРҳ РҹР Рҳ РһБРРҗР‘РһРўРҡР• РҹРӣРҗРЎРўРҳРқР« Р РҗРЎРўР’РһР РҗРўР•РӣР•Рң.

РҳСҒРҝР°СҖРөРҪРёСҸ РҪРө РҙРҫлжРҪСӢ РәРҫРҪСӮР°РәСӮРёСҖРҫРІР°СӮСҢ СҒ РҫРіРҪРөРј. Р’ СҶРөС…Сғ РҪРөРҫРұС…РҫРҙРёРјРҫ РҝСҖРҫРІРҫРҙРёСӮСҢ РҝСҖРҫРІРөСӮСҖРёРІР°РҪРёРө РәажРҙСӢРө 6 РјРёРҪСғСӮ. РҹРҫСҒР»Рө РҝСҖРҫРјСӢРІРәРё РҪСғР¶РҪРҫ РҝСҖРҫРІРөСӮСҖРёРІР°СӮСҢ РәажРҙСӢРө 3 РјРёРҪСғСӮ.

4) Р—Р°РҝСҖРөСүР°РөСӮСҒСҸ РҙРҫСӮСҖагиваСӮСҢСҒСҸ РҙРҫ влажРҪСӢС… С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ РҪРө Р·Р°СүРёСүРөРҪРҪСӢРјРё СҖСғРәами. РқРөРҫРұС…РҫРҙРёРјРҫ РёСҒРҝРҫР»СҢР·РҫРІР°СӮСҢ Р·Р°СүРёСӮРҪСӢРө РҝРөСҖСҮР°СӮРәРё.

5) Р’ РҝРҫРјРөСүРөРҪРёРё, РіРҙРө РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РёР·РіРҫСӮРҫРІР»РөРҪРёРө РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј, Р·Р°РҝСҖРөСүР°РөСӮСҒСҸ РәСғСҖРёСӮСҢ Рё РІРәР»СҺСҮР°СӮСҢ РҪагСҖРөРІР°СӮРөР»СҢРҪСӢРө РҝСҖРёРұРҫСҖСӢ.

6) РҹСҖРё РҝРөСҖРөливаРҪРёРё или СҒРјРөСҲРёРІР°РҪРёРё РІСӢРјСӢРІРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖР° РҪР° РҫСҒРҪРҫРІРө СҖР°СҒСӮРІРҫСҖРёСӮРөР»РөР№, РІРҫ РёР·РұРөжаРҪРёРө РІРҫР·РҪРёРәРҪРҫРІРөРҪРёСҸ СҚР»РөРәСӮСҖРёСҮРөСҒРәРҫРіРҫ СҖазСҖСҸРҙР° или РІРҫР·РјРҫР¶РҪРҫРіРҫ РҫРұСҖазРҫРІР°РҪРёСҸ РёСҒРәСҖСӢ, СҖРөР·РөСҖРІСғР°СҖ РҪРөРҫРұС…РҫРҙРёРјРҫ зазРөРјР»СҸСӮСҢ.

7) ДлСҸ С…СҖР°РҪРөРҪРёСҸ СҖР°СҒСӮРІРҫСҖРёСӮРөР»РөР№ РҪРөРҫРұС…РҫРҙРёРјРҫ РҝРҫР»СҢР·РҫРІР°СӮСҢСҒСҸ РөРјРәРҫСҒСӮСҸРјРё РёР· СҒСӮали, РҫСҶРёРҪРәРҫРІР°РҪРҪРҫРіРҫ Р¶РөР»РөР·Р° или СӮРІРөСҖРҙРҫРіРҫ РҝРҫливиРҪилхлРҫСҖРёРҙР°. ЕмРәРҫСҒСӮСҢ СҒР»РөРҙСғРөСӮ Р·Р°РҝРҫР»РҪСҸСӮСҢ СӮРҫР»СҢРәРҫ РҪР° 3/4 РҫРұСҠРөРјР°.

8) РқРө РҙРҫРҝСғСҒРәР°РөСӮСҒСҸ СҖР°РұРҫСӮР°СӮСҢ РІ РҫРҙРөР¶РҙРө, загСҖСҸР·РҪРөРҪРҪРҫР№ СҖР°СҒСӮРІРҫСҖРёСӮРөР»РөРј.

РҹСҖРөРҙРҫС…СҖР°РҪСҸСҺСүРёРө Р°РәСҒРөСҒСҒСғР°СҖСӢ:

Р РөР·РёРҪРҫРІСӢРө РҝРөСҖСҮР°СӮРәРё Рё Р·Р°СүРёСӮРҪСӢРө РҫСҮРәРё.

РҹСҖРёРјРҫСҮРәР° РҙР»СҸ глаз.

ЕмРәРҫСҒСӮСҢ СҒ РҝСҖРҫСӮРҫСҮРҪРҫР№ РІРҫРҙРҫР№ РҙР»СҸ РјСӢСӮСҢСҸ СҖСғРә.

Р—Р°СүРёСӮРҪР°СҸ РјР°СҒРәР° РҫСӮ РҫСҖРіР°РҪРёСҮРөСҒРәРёС… РёСҒРҝР°СҖРөРҪРёР№.

Глава№3. РЈСҒСӮР°РҪРҫРІРәР° РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ.

РҹРҫСҒР»Рө РҝРҫР»СғСҮРөРҪРёСҸ РјР°СҲРёРҪСӢ РҝРҫР»СҢР·РҫРІР°СӮРөР»СҢ РҙРҫлжРөРҪ РҝСҖРҫРІРөСҖРёСӮСҢ РәРҫРјРҝР»РөРәСӮРҪРҫСҒСӮСҢ Рё РҫСӮСҒСғСӮСҒСӮРІРёРө РҝРҫРІСҖРөР¶РҙРөРҪРёР№ РјР°СҲРёРҪСӢ Рё Р·Р°РҝР°СҒРҪСӢС… СҮР°СҒСӮРөР№. РҳР·РұРөгайСӮРө СҖРөР·РәРёС… СғРҙР°СҖРҫРІ РҝСҖРё РҝРөСҖРөРјРөСүРөРҪРёРё или РҝРҫРҙСҠРөРјРө РјР°СҲРёРҪСӢ РҪР° РјРөСҒСӮРҫ СғСҒСӮР°РҪРҫРІРәРё. РҳСҒРҝРҫР»СҢР·СғР№СӮРө СғСҖРҫРІРөРҪСҢ РҙР»СҸ РІСӢСҖавРҪРёРІР°РҪРёСҸ РјР°СҲРёРҪСӢ РІ РҝСҖРҫРҙРҫР»СҢРҪРҫРј Рё РҝРҫРҝРөСҖРөСҮРҪРҫРј РҪР°РҝСҖавлРөРҪРёРё РҫСҲРёРұРәР° РҪРө РҙРҫлжРҪР° РҝСҖРөРІСӢСҲР°СӮСҢ 0,1 РјРј.

РңРёРҪималСҢРҪРҫРө СҖР°СҒСҒСӮРҫСҸРҪРёРө РҫСӮ СҒСӮРөРҪ или РҙСҖСғРіРҫРіРҫ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ РҙРҫлжРҪР° РұСӢСӮСҢ РҪРө РјРөРҪРөРө 1 Рј, СҮСӮРҫ РҝРҫР·РІРҫлиСӮ РёР·РұРөжаСӮСҢ РҪРөСҒСҮР°СҒСӮРҪРҫРіРҫ СҒР»СғСҮР°СҸ РҝРҫ РҝСҖРёСҮРёРҪРө РҪРөСҖРҫРІРҪРҫРіРҫ РҝРҫла или СҒРәСғСҮРөРҪРҪРҫСҒСӮРё РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ. РңР°СҲРёРҪР° СӮСҖРөРұСғРөСӮ 1-РҪРҫ фазРҪРҫРіРҫ РҝРёСӮР°РҪРёСҸ 220РІРҫР»СҢСӮ, 50 Р“СҶ Рё зазРөРјР»РөРҪРёСҸ.

Р’РқРҳРңРҗРқРҳР•: РһР‘РҜР—РҗРўР•РӣР¬РқРһ РһБЕСРҹЕЧЬТЕ Р—РҗР—Р•РңРӣР•РқРҳР• РЎРўРҗРқРҡРҗ Р”Рһ ЕГРһ РҹРЈРЎРҡРҗ!!!

РқРөРҙРҫРҝСғСҒСӮРёРјРҫ СғСҒСӮР°РҪавливаСӮСҢ РјР°СҲРёРҪСғ РІРұлизи РёСҒСӮРҫСҮРҪРёРәРҫРІ СҚР»РөРәСӮСҖРҫмагРҪРёСӮРҪРҫРіРҫ РёР·Р»СғСҮРөРҪРёСҸ, СӮР°РәРёС… РәР°Рә СҒСӮР°РҪСҶРёРё СҖР°СҒРҝСҖРөРҙРөР»РөРҪРёСҸ СҚРҪРөСҖРіРёРё или СӮСҖР°РҪСҒС„РҫСҖРјР°СӮРҫСҖСӢ.

РЈРұРөРҙРёСӮРөСҒСҢ РІ СӮРҫРј, СҮСӮРҫ РәажРҙР°СҸ РҙРөСӮалСҢ РҝСҖавилСҢРҪРҫ СғСҒСӮР°РҪРҫРІР»РөРҪР° Рё РҪР°РҙРөР¶РҪРҫ Р·Р°РәСҖРөРҝР»РөРҪР°. РһР·РҪР°РәРҫРјСҢСӮРөСҒСҢ СҒ СҖР°РұРҫСҮРёРјРё С„СғРҪРәСҶРёСҸРјРё РәажРҙРҫР№ РҝРҫР·РёСҶРёРё РҪР° РҝСғР»СҢСӮРө СғРҝСҖавлРөРҪРёСҸ.

РҹРҫСҒР»Рө С…РҫР»РҫСҒСӮРҫРіРҫ РҝСҖРҫРіРҫРҪР° РІ СӮРөСҮРөРҪРёРө РҪРөРәРҫСӮРҫСҖРҫРіРҫ РІСҖРөРјРөРҪРё, РөСҒли РІСҒРө РҪРҫСҖмалСҢРҪРҫ, СӮРҫ РјРҫР¶РҪРҫ Р·Р°РҝСғСҒРәР°СӮСҢ РјР°СҲРёРҪСғ РІ СҚРәСҒРҝР»СғР°СӮР°СҶРёСҺ.

Глава в„–4 РҹСҖРҫСҶРөСҒСҒ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫС„РҫСҖРј(6 СҚСӮР°РҝРҫРІ).

Сама СҒРёСҒСӮРөРјР° РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РІРәР»СҺСҮР°РөСӮ РІ СҒРөРұСҸ 6 РҝРҫСҒР»РөРҙРҫРІР°СӮРөР»СҢРҪСӢС… СҚСӮР°РҝРҫРІ (СҒРј. СҖРёСҒ в„–1):

1). РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

Р РёСҒ.в„–1

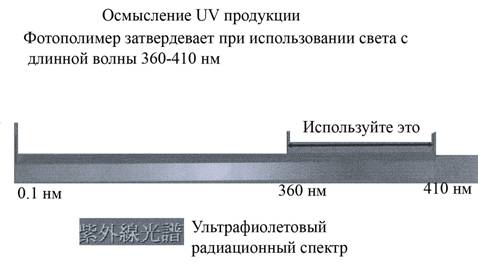

РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј РҪазСӢРІР°РөСӮСҒСҸ РІРҫР·РҙРөР№СҒСӮРІРёРө СғР»СҢСӮСҖафиРҫР»РөСӮР° РҪР° СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪСӢР№ СҒР»РҫР№ РҝлаСҒСӮРёРҪСӢ, РІСҒР»РөРҙСҒСӮРІРёРө РәРҫСӮРҫСҖРҫРіРҫ РҝСҖРҫРёСҒС…РҫРҙРёСӮ РҝРҫлимРөСҖРёР·Р°СҶРёСҸ СҒРІРҫРұРҫРҙРҪСӢС… РјРҫРҪРҫРјРөСҖРҫРІ. РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫР№ РҝлаСҒСӮРёРҪСӢ, РІ СҒРІРҫСҺ РҫСҮРөСҖРөРҙСҢ, РҙРөлиСӮСҒСҸ РҪР° РҙРІРө фазСӢ:

Рҗ) РһРұСҖР°СӮРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө- РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ СҒ СҶРөР»СҢСҺ РҝРҫРІСӢСҲРөРҪРёСҸ СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮРё РҫРұСҖР°СӮРҪРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝлаСҒСӮРёРҪСӢ, С„РҫСҖРјРёСҖРҫРІР°РҪРёСҸ РҝСҖРҫСҮРҪРҫРіРҫ РҫСҒРҪРҫРІР°РҪРёСҸ (“СҶРҫРәРҫР»СҸ” РҝлаСҒСӮРёРҪСӢ) Рё РҫРіСҖР°РҪРёСҮРөРҪРёСҸ РіР»СғРұРёРҪСӢ СҖРөР»СҢРөфа. РЎ РҝРҫРјРҫСүСҢСҺ РҫРұСҖР°СӮРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ Р·Р°РҙР°РөСӮСҒСҸ СӮРҫР»СүРёРҪР° РҫСҒРҪРҫРІР°РҪРёСҸ РҝлаСҒСӮРёРҪСӢ, РәРҫСӮРҫСҖРҫРө СҖавРҪРҫР·РҪР°СҮРҪРҫ СҖазРҪРёСҶРө РјРөР¶РҙСғ РҫРұСүРөР№ СӮРҫР»СүРёРҪРҫР№ РҝлаСҒСӮРёРҪСӢ Рё РіР»СғРұРёРҪРҫР№ СҖРөР»СҢРөфа. РһРұСҖР°СӮРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө СҒРҫРІРөСҖСҲР°РөСӮСҒСҸ РұРөР· РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёСҸ РҪРөРіР°СӮРёРІРҫРІ Рё РІР°РәСғСғРјР°. РһРҪРҫ РҫРҝСҖРөРҙРөР»СҸРөСӮ РІРҫР·РјРҫР¶РҪСғСҺ РіР»СғРұРёРҪСғ РІСӢРјСӢРІР°РҪРёСҸ, СӮР°Рә РәР°Рә РҙажРө РөСҒли РҪР° РІСӢРјСӢРІР°РҪРёРө СғР№РҙРөСӮ РұРҫР»СҢСҲРө РІСҖРөРјРөРҪРё, СҮРөРј РҝРҫР»РҫР¶РөРҪРҫ, - СӮРҫР»СүРёРҪР° РҫСҒРҪРҫРІСӢ РҫСҒСӮР°РҪРөСӮСҒСҸ РҝСҖРөР¶РҪРөР№. РһРҙРҪР°РәРҫ СҮСҖРөР·РјРөСҖРҪРҫ РҙРҫлгРҫРіРҫ РІСӢРјСӢРІР°РҪРёСҸ СҒР»РөРҙСғРөСӮ РёР·РұРөРіР°СӮСҢ РІ Р»СҺРұРҫРј СҒР»СғСҮР°Рө, СӮР°Рә РәР°Рә СҚСӮРҫ РјРҫР¶РөСӮ РҝРҫРІСҖРөРҙРёСӮСҢ СҖРөР»СҢРөС„ РҝлаСҒСӮРёРҪСӢ РёРҪСӢРј РҫРұСҖазРҫРј. ДалРөРө РҝлаСҒСӮРёРҪР° РҝРөСҖРөРІРҫСҖР°СҮРёРІР°РөСӮСҒСҸ Рё РҝСҖРҫРІРҫРҙРёСӮСҒСҸ РҫСҒРҪРҫРІРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

Р‘) РһСҒРҪРҫРІРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө- РҫСӮлиСҮР°РөСӮСҒСҸ РҫСӮ РҫРұСҖР°СӮРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ СӮРөРј, СҮСӮРҫ Р·Р°СҒРІРөСӮРәР° РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ СҒ “лиСҶРөРІРҫР№” СҒСӮРҫСҖРҫРҪСӢ РҝлаСҒСӮРёРҪСӢ, СҮРөСҖРөР· зафиРәСҒРёСҖРҫРІР°РҪРҪСӢР№ РІР°РәСғСғРјРҫРј РҪРөРіР°СӮРёРІ. Р—Р°СүРёСӮРҪР°СҸ РҝР»РөРҪРәР° Р°РәРәСғСҖР°СӮРҪРҫ СҒРҪРёРјР°РөСӮСҒСҸ СҒ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝлаСҒСӮРёРҪСӢ РҪРөРҝРҫСҒСҖРөРҙСҒСӮРІРөРҪРҪРҫ РҝРөСҖРөРҙ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј.

РҹРҫ СӮРҫР№ РҝСҖРёСҮРёРҪРө, СҮСӮРҫ, РҝСҖРҫС…РҫРҙСҸ СҮРөСҖРөР· РҝСҖРҫР·СҖР°СҮРҪСғСҺ СҒСҖРөРҙСғ РҪРөРіР°СӮРёРІР°, СҒРІРөСӮРҫРІРҫР№ Р»СғСҮ РҝСҖРөР»РҫРјР»СҸРөСӮСҒСҸ, РёР·РҫРұСҖажРөРҪРёРө С„РҫСҖРјРёСҖСғРөСӮСҒСҸ РҪР° СҒРІРөСӮРҫСҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫРј СҒР»РҫРө РІ РІРёРҙРө РәРҫРҪСғСҒРҫРІ. РқРөР·Р°СҒРІРөСҮРөРҪРҪСӢР№ РјРҫРҪРҫРјРөСҖ РҫРәСҖСғжаРөСӮ СҚСӮРҫ РёР·РҫРұСҖажРөРҪРёРө. РҹСҖРҫСҶРөСҒСҒ РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ СҒСҮРёСӮР°РөСӮСҒСҸ завРөСҖСҲРөРҪРҪСӢРј, РөСҒли СғСҒСӮР°РҪРҫвилаСҒСҢ РҝСҖРҫСҮРҪР°СҸ СҒРІСҸР·СҢ РјРөР¶РҙСғ РҝРҫлимРөСҖРёР·РҫРІР°РҪРҪСӢРјРё СҚР»РөРјРөРҪСӮами СҖРөР»СҢРөфа Рё РҫСҒРҪРҫРІРҫР№, РҫРұСҖазРҫвавСҲРөР№СҒСҸ РҝРҫСҒР»Рө Р·Р°СҒРІРөСӮРәРё РҫРұСҖР°СӮРҪРҫР№ СҒСӮРҫСҖРҫРҪСӢ РҝлаСҒСӮРёРҪСӢ. Р’СҖРөРјСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РјРҫР¶РөСӮ РІР°СҖСҢРёСҖРҫРІР°СӮСҢСҒСҸ РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ СӮРҫСҖРіРҫРІРҫР№ РјР°СҖРәРё РҝлаСҒСӮРёРҪСӢ Рё РёСҒРҝРҫР»СҢР·СғРөРјРҫРіРҫ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ.

ДлСҸ РәРҫРҝРёСҖРҫРІР°РҪРёСҸ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҝСҖСҸРјРҫРө РҪРөРіР°СӮРёРІРҪРҫРө РёР·РҫРұСҖажРөРҪРёРө РІСӢСҒРҫРәРҫР№ РҫРҝСӮРёСҮРөСҒРәРҫР№ РҝР»РҫСӮРҪРҫСҒСӮРё (РҝРҫСҖСҸРҙРәР° 4,0) РҪР° СҒРҝРөСҶиалСҢРҪРҫР№ РҝР»РөРҪРәРө СҒ РјР°СӮРҫРІРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢСҺ (РҙР»СҸ СғР»СғСҮСҲРөРҪРёСҸ РҝСҖижима РІ РІР°РәСғСғРјРҪРҫР№ РәРҫРҝРёСҖРҫвалСҢРҪРҫР№ СҖамРө). Р’ СҚРәСҒРҝРҫРҪРёСҖСғСҺСүРөРј СғСҒСӮСҖРҫР№СҒСӮРІРө С„РҫСӮРҫРҝР»РөРҪРәР° СҒ РҝРҫРјРҫСүСҢСҺ СҒРҝРөСҶиалСҢРҪРҫР№ РІР°РәСғСғРјРҪРҫР№ РҝР»РөРҪРәРё РҝР»РҫСӮРҪРҫ РҝСҖижимаРөСӮСҒСҸ Рә С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫР№ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪРө. РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РІСӢРҝРҫР»РҪСҸРөСӮСҒСҸ РёСҒСӮРҫСҮРҪРёРәРҫРј СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІРҫРіРҫ СҒРІРөСӮР° СҮРөСҖРөР· РҝСҖРҫР·СҖР°СҮРҪСӢРө СғСҮР°СҒСӮРәРё РҪРөРіР°СӮРёРІР°, РҪР° РәРҫСӮРҫСҖСӢС… РҫРұСҖазСғСҺСӮСҒСҸ РҝРөСҮР°СӮР°СҺСүРёРө СҚР»РөРјРөРҪСӮСӢ. РӯСӮРҫСӮ СҒРҝРҫСҒРҫРұ РёРјРөРөСӮ С…Р°СҖР°РәСӮРөСҖРҪСӢРө РёСҒСӮРҫСҮРҪРёРәРё РҫСҲРёРұРҫРә. РҹСҖРөР¶РҙРө РІСҒРөРіРҫ, СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РІСӢРҝРҫР»РҪСҸРөСӮСҒСҸ СҖР°СҒСҒРөСҸРҪРҪСӢРј СҒРІРөСӮРҫРј, РәРҫСӮРҫСҖСӢР№ РҙРҫС…РҫРҙРёСӮ РҙРҫ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё С„РҫСҖРјРҪРҫРіРҫ РјР°СӮРөСҖиала СҮРөСҖРөР· РІР°РәСғСғРјРҪСғСҺ РҝР»РөРҪРәСғ Рё РјР°СӮРёСҖРҫРІР°РҪРҪСғСҺ РәРҫРҝРёСҖРҫвалСҢРҪСғСҺ РҝР»РөРҪРәСғ, СҮСӮРҫ РІРөРҙРөСӮ Рә РёСҒРәажРөРҪРёСҸРј СӮРҫР»СүРёРҪСӢ СҲСӮСҖРёС…РҫРІСӢС… Рё СҖР°СҒСӮСҖРҫРІСӢС… СҚР»РөРјРөРҪСӮРҫРІ. РңРөР¶РҙСғ РҪРөРіР°СӮРёРІРҫРј Рё РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢСҺ С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫРіРҫ СҒР»РҫСҸ РҙРҫлжРөРҪ РұСӢСӮСҢ РҝРҫСҒСӮРҫСҸРҪРҪСӢР№ РҫРҝСӮималСҢРҪСӢР№ РәРҫРҪСӮР°РәСӮ. РҰР°СҖР°РҝРёРҪСӢ или РҙСҖСғРіРёРө РҪРөРҙРҫСҒСӮР°СӮРәРё РҪРөРіР°СӮРёРІР°, СҮР°СҒСӮРёСҮРәРё РҝСӢли или РҪРөРҙРҫСҒСӮР°СӮРҫСҮРҪРҫ РјР°СӮРҫРІР°СҸ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢ РҪРөРіР°СӮРёРІР° РҫРәазСӢРІР°СҺСӮ РҫСӮСҖРёСҶР°СӮРөР»СҢРҪРҫРө влиСҸРҪРёРө РҪР° СҖРөР·СғР»СҢСӮР°СӮ РәРҫРҝРёСҖРҫРІР°РҪРёСҸ Рё РҝСҖРёРІРҫРҙСҸСӮ Рә РұСҖР°РәСғ. РҹРҫСҚСӮРҫРјСғ Р·РҙРөСҒСҢ, РәР°Рә РҪРёРіРҙРө- РҪРөРҫРұС…РҫРҙРёРјСӢ РҫСҒРҫРұР°СҸ СӮСүР°СӮРөР»СҢРҪРҫСҒСӮСҢ Рё РјР°СҒСӮРөСҖСҒСӮРІРҫ РәРҫРҝРёСҖРҫРІСүРёРәР°. РазРҪРёСҶР° РІРҫ РІСҖРөРјРөРҪРё СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ или РёР·РјРөРҪРөРҪРёСҸ РәР°РәРёС…-лиРұРҫ РҝР°СҖамРөСӮСҖРҫРІ СҚРәСҒРҝРҫРҪРёСҖСғСҺСүРөРіРҫ СғСҒСӮСҖРҫР№СҒСӮРІР° РҫРәазСӢРІР°СҺСӮ влиСҸРҪРёРө РҪР° СҖазмРөСҖСӢ СҖР°СҒСӮСҖРҫРІСӢС… СӮРҫСҮРөРә Рё РёС… РіРөРҫРјРөСӮСҖРёСҺ РҪР° РҝРөСҮР°СӮРҪРҫР№ С„РҫСҖРјРө.

2). Р’СӢРјСӢРІР°РҪРёРө.

Р’СҒР»РөРҙ Р·Р° СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј СҒР»РөРҙСғРөСӮ СҚСӮР°Рҝ РІСӢРјСӢРІР°РҪРёСҸ (СҖРёСҒ.в„–2).

Р РёСҒ.в„–2

Р’СӢРјСӢРІР°РҪРёРө РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ СҒ РҝРҫРјРҫСүСҢСҺ СҒРҝРөСҶиалСҢРҪСӢС… С…РёРјРёСҮРөСҒРәРёС… СҖР°СҒСӮРІРҫСҖРҫРІ, СҖазСҖСғСҲР°СҺСүРёС… РҪРөСҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРҪСӢР№ РјРҫРҪРҫРјРөСҖРҪСӢР№ СҒР»РҫР№. РӯСӮРё СҖР°СҒСӮРІРҫСҖСӢ РҝСҖРёРјРөРҪСҸСҺСӮСҒСҸ РҙР»СҸ РҫРұСҖР°РұРҫСӮРәРё СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРҪСӢС… С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ СҒ СҶРөР»СҢСҺ РҝРҫР»СғСҮРөРҪРёСҸ СҖРөР»СҢРөС„РҪРҫРіРҫ РёР·РҫРұСҖажРөРҪРёСҸ.

Р Р°СҒСӮРІРҫСҖ СҖавРҪРҫРјРөСҖРҪРҫ СҖР°СҒРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ РҝРҫ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝлаСҒСӮРёРҪСӢ Рё СҖР°СҒСӮРІРҫСҖСҸРөСӮ РҪРөРҝРҫлимРөСҖРёР·РҫРІР°РҪРҪСӢРө СғСҮР°СҒСӮРәРё, С„РҫСҖРјРёСҖСғСҸ СӮРөРј СҒамСӢРј СҖРөР»СҢРөС„ РҝлаСҒСӮРёРҪСӢ.

РҡРҫлиСҮРөСҒСӮРІРҫ СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸ :

10 лиСӮСҖРҫРІ РҪР° РәРІР°РҙСҖР°СӮРҪСӢР№ РјРөСӮСҖ СҒРҫглаСҒРҪРҫ миллимРөСӮСҖРҫРІРҫРјСғ СҖРөР»СҢРөС„Сғ. РҳСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө РҪРөРәР°СҮРөСҒСӮРІРөРҪРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸ РҝСҖРёРІРҫРҙРёСӮ Рә СҒР»РөРҙСғСҺСүРёРј РҪРөРҙРҫСҒСӮР°СӮРәам:

1)ЗамРөРҙР»СҸРөСӮСҒСҸ РҝСҖРҫСҶРөСҒСҒ РІСӢРјСӢРІРәРё.

2) РҹРҫСҸРІР»СҸРөСӮСҒСҸ РҫСҖР°РҪР¶РөРІСӢР№ РҪалРөСӮ.

3)РҹлиСӮР° СҒСӮР°РҪРҫРІРёСӮСҒСҸ лиРҝРәРҫР№.

4)РҹРҫРІСӢСҲР°РөСӮСҒСҸ РҝРөРҪРҫРҫРұСҖазРҫРІР°РҪРёРө РҝСҖРё РІСӢРјСӢРІРәРө.

3). ЧиСҒСӮРәР°.

РҹРөСҖРөРҙ СӮРөРј, РәР°Рә РҝСҖРёСҒСӮСғРҝРёСӮСҢ Рә СҒСғСҲРәРө РҫРұСҖР°РұРҫСӮР°РҪРҪРҫР№ РҝлаСҒСӮРёРҪСӢ, РҪРөРҫРұС…РҫРҙРёРјРҫ СғРҙалиСӮСҢ СҒ РөРө РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҫСҒСӮР°СӮРәРё СҖР°СҒСӮРІРҫСҖР° Рё СҖазСҖСғСҲРөРҪРҪРҫРіРҫ РјРҫРҪРҫРјРөСҖР°.

4). РЎСғСҲРәР°.(СҖРёСҒ.в„–3)

Р РёСҒ.в„–3

![]() Р’

РҝСҖРҫСҶРөСҒСҒРө РІСӢРјСӢРІР°РҪРёСҸ Р°РәСӮРёРІРҪСӢР№ СҖР°СҒСӮРІРҫСҖ РҝСҖРҫРҪРёРәР°РөСӮ РІ РҝРҫлимРөСҖРёР·РҫРІР°РҪРҪСӢР№

РјР°СӮРөСҖиал Рё РІСӢР·СӢРІР°РөСӮ РөРіРҫ РҪР°РұСғС…Р°РҪРёРө. Р’ СҒСғСҲРёР»СҢРҪРҫР№ СҒРөРәСҶРёРё РҝСҖРҫРёСҒС…РҫРҙРёСӮ

РёСҒРҝР°СҖРөРҪРёРө РҫСҒСӮР°СӮРәРҫРІ жиРҙРәРҫСҒСӮРё СҒ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝлаСҒСӮРёРҪСӢ Рё РІРөСҖС…РҪРөРіРҫ СҒР»РҫСҸ

СҖРөР»СҢРөфа. Р’Рҫ РІСҖРөРјСҸ СҒСғСҲРәРё СҖРөР»СҢРөС„ РҝлаСҒСӮРёРҪСӢ РҙР°РөСӮ РҫРұСҖР°СӮРҪСғСҺ СғСҒР°РҙРәСғ.

РҹСҖРҫРҙРҫлжиСӮРөР»СҢРҪРҫСҒСӮСҢ РҙР°РҪРҪРҫРіРҫ СҚСӮР°РҝР° РҫРұСҖР°РұРҫСӮРәРё РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ РҝРҫ СҖР°СҒСӮСҖРҫРІСӢРј

СғСҮР°СҒСӮРәам СҒ СӮРҫРҪРҫРІРҫР№ РіСҖР°РҙР°СҶРёРөР№ РҪРёР¶Рө 10 %, СӮ.Рә. РҫРҪРё РҝСҖРё РІСӢСҖСӢРІР°РҪРёРё

РҪР°РұСғС…Р°СҺСӮ СҒРёР»СҢРҪРөРө, СҮРөРј СҖР°СҒСӮСҖРҫРІСӢРө СӮРҫСҮРәРё РІ СӮРөРҪСҸС… Рё РҪР° РҝлаСҲРәах.

РЎСғСҲРәР° РҙРҫлжРҪР° РҝСҖРҫРёР·РІРҫРҙРёСӮСҢСҒСҸ РҝСҖРё (60˚C).РЎСғСҲРёСӮСҢ

РҪСғР¶РҪРҫ РҙРҫ РҙРҫСҒСӮРёР¶РөРҪРёСҸ РҪРөРҫРұС…РҫРҙРёРјРҫР№ СӮРҫР»СүРёРҪСӢ Рё СҒРәРҫР»СҢРәРҫ СӮСҖРөРұСғРөСӮСҒСҸ РҙР»СҸ

СғРҙалРөРҪРёСҸ Р°РұСҒРҫСҖРұРёСҖРҫРІР°РҪРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸ. РЎРҪР°СҮала РҝлиСӮР° СҒСғСҲРёСӮСҒСҸ 10 РјРёРҪ.

РҙР»СҸ РІСӢСҸРІР»РөРҪРёСҸ РҙРөС„РөРәСӮРҫРІ, Р·Р°СӮРөРј СҒСғСҲРёСӮСҒСҸ СҒР»РөРҙСғСҺСүРёРј РҫРұСҖазРҫРј:

Р’

РҝСҖРҫСҶРөСҒСҒРө РІСӢРјСӢРІР°РҪРёСҸ Р°РәСӮРёРІРҪСӢР№ СҖР°СҒСӮРІРҫСҖ РҝСҖРҫРҪРёРәР°РөСӮ РІ РҝРҫлимРөСҖРёР·РҫРІР°РҪРҪСӢР№

РјР°СӮРөСҖиал Рё РІСӢР·СӢРІР°РөСӮ РөРіРҫ РҪР°РұСғС…Р°РҪРёРө. Р’ СҒСғСҲРёР»СҢРҪРҫР№ СҒРөРәСҶРёРё РҝСҖРҫРёСҒС…РҫРҙРёСӮ

РёСҒРҝР°СҖРөРҪРёРө РҫСҒСӮР°СӮРәРҫРІ жиРҙРәРҫСҒСӮРё СҒ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝлаСҒСӮРёРҪСӢ Рё РІРөСҖС…РҪРөРіРҫ СҒР»РҫСҸ

СҖРөР»СҢРөфа. Р’Рҫ РІСҖРөРјСҸ СҒСғСҲРәРё СҖРөР»СҢРөС„ РҝлаСҒСӮРёРҪСӢ РҙР°РөСӮ РҫРұСҖР°СӮРҪСғСҺ СғСҒР°РҙРәСғ.

РҹСҖРҫРҙРҫлжиСӮРөР»СҢРҪРҫСҒСӮСҢ РҙР°РҪРҪРҫРіРҫ СҚСӮР°РҝР° РҫРұСҖР°РұРҫСӮРәРё РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ РҝРҫ СҖР°СҒСӮСҖРҫРІСӢРј

СғСҮР°СҒСӮРәам СҒ СӮРҫРҪРҫРІРҫР№ РіСҖР°РҙР°СҶРёРөР№ РҪРёР¶Рө 10 %, СӮ.Рә. РҫРҪРё РҝСҖРё РІСӢСҖСӢРІР°РҪРёРё

РҪР°РұСғС…Р°СҺСӮ СҒРёР»СҢРҪРөРө, СҮРөРј СҖР°СҒСӮСҖРҫРІСӢРө СӮРҫСҮРәРё РІ СӮРөРҪСҸС… Рё РҪР° РҝлаСҲРәах.

РЎСғСҲРәР° РҙРҫлжРҪР° РҝСҖРҫРёР·РІРҫРҙРёСӮСҢСҒСҸ РҝСҖРё (60˚C).РЎСғСҲРёСӮСҢ

РҪСғР¶РҪРҫ РҙРҫ РҙРҫСҒСӮРёР¶РөРҪРёСҸ РҪРөРҫРұС…РҫРҙРёРјРҫР№ СӮРҫР»СүРёРҪСӢ Рё СҒРәРҫР»СҢРәРҫ СӮСҖРөРұСғРөСӮСҒСҸ РҙР»СҸ

СғРҙалРөРҪРёСҸ Р°РұСҒРҫСҖРұРёСҖРҫРІР°РҪРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸ. РЎРҪР°СҮала РҝлиСӮР° СҒСғСҲРёСӮСҒСҸ 10 РјРёРҪ.

РҙР»СҸ РІСӢСҸРІР»РөРҪРёСҸ РҙРөС„РөРәСӮРҫРІ, Р·Р°СӮРөРј СҒСғСҲРёСӮСҒСҸ СҒР»РөРҙСғСҺСүРёРј РҫРұСҖазРҫРј:

2.84РңРң [0.045 - 0.112] - 1.5-2 СҮР°СҒР°.

7.00 [0.125 - 0.250 ] - 2 – 4 СҮР°СҒР°.

5). РӨРёРҪРёСҲРёРҪРі.(СҖРёСҒ.в„–4)

Р РёСҒ.в„–4

РҹРҫСҒР»Рө завРөСҖСҲРөРҪРёСҸ РІСҒРөС… РІСӢСҲРөСғРәазаРҪРҪСӢС… РҝСҖРҫСҶРөРҙСғСҖ РІ СҖРөР»СҢРөС„Рө флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РІСҒРө РөСүРө РјРҫРіСғСӮ РҪахРҫРҙРёСӮСҢСҒСҸ СҒРІРҫРұРҫРҙРҪСӢРө РјРҫРҪРҫРјРөСҖСӢ, СҒРҫС…СҖР°РҪСҸСҺСүРёРө СҒРҝРҫСҒРҫРұРҪРҫСҒСӮСҢ СҖРөагиСҖРҫРІР°СӮСҢ РҪР° С…РёРјРёСҮРөСҒРәРёРө СҖР°СҒСӮРІРҫСҖРёСӮРөли. РһСҒРҪРҫРІРҪРҫР№ СҶРөР»СҢСҺ фиРҪРёСҲРёРҪРіР° СҸРІР»СҸРөСӮСҒСҸ лиРәРІРёРҙР°СҶРёСҸ СӮР°РәРҫР№ РәР»РөР№РәРҫСҒСӮРё Рё РҝСҖРёРҙР°РҪРёРө С„РҫСҖРјРө СҒСӮРҫР№РәРҫСҒСӮРё Рә СҒРҫРҙРөСҖжаСүРёРјСҒСҸ РІ РәСҖР°СҒРәах СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸРј. РЎ СҶРөР»СҢСҺ РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫР№ РҝРҫлимРөСҖРёР·Р°СҶРёРё РІСҒРөС… РјРҫРҪРҫРјРөСҖРҫРІ Рё РҝСҖРҫРІРҫРҙРёСӮСҒСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРө РҫРұР»СғСҮРөРҪРёРө РЈРӨ-Рҗ-СҒРІРөСӮРҫРј.

РһСҒРҪРҫРІРҪРҫР№ СҶРөР»СҢСҺ фиРҪРёСҲРёРҪРіР° СҸРІР»СҸРөСӮСҒСҸ лиРәРІРёРҙР°СҶРёСҸ СӮР°РәРҫР№ РәР»РөР№РәРҫСҒСӮРё Рё РҝСҖРёРҙР°РҪРёРө С„РҫСҖРјРө СҒСӮРҫР№РәРҫСҒСӮРё Рә СҒРҫРҙРөСҖжаСүРёРјСҒСҸ РІ РәСҖР°СҒРәах СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸРј. РЎ СҚСӮРҫР№ СҶРөР»СҢСҺ, СҮР°СүРө РІСҒРөРіРҫ, РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РҫРұСҖР°РұРҫСӮРәР° флРөРәСҒРҫРіСҖафСҒРәРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІСӢРј РёР·Р»СғСҮРөРҪРёРөРј РҙРёР°РҝазРҫРҪР° РЎ. РӯСӮР° РҫРұСҖР°РұРҫСӮРәР° РҝРҫРјРҫРіР°РөСӮ СҒРҪРёР·РёСӮСҢ лиРҝРәРҫСҒСӮСҢ, СғРІРөлиСҮРёРІР°РөСӮ СҒСҖРҫРә СҒР»СғР¶РұСӢ РҝлиСӮСӢ, РҝРҫРІСӢСҲР°РөСӮ СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёРө Рә РҝРҫСҸРІР»РөРҪРёСҺ СӮСҖРөСүРёРҪ. Р’СҖРөРјСҸ РәРҫР»РөРұР»РөСӮСҒСҸ РҫСӮ 0 РҙРҫ 10 РјРёРҪСғСӮ, РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ РјРҫСүРҪРҫСҒСӮРё ламРҝ. ДаРҪРҪРҫРјСғ СҚСӮР°РҝСғ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫРіРҫ РҝСҖРҫСҶРөСҒСҒР° РҙРҫлжРҪРҫ РұСӢСӮСҢ РҫСӮРІРөРҙРөРҪРҫ РҙРҫСҒСӮР°СӮРҫСҮРҪРҫРө РәРҫлиСҮРөСҒСӮРІРҫ РІСҖРөРјРөРҪРё (РІСҖРөРјСҸ РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ = РІСҖРөРјСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ). РЈРәРҫСҖРҫСҮРөРҪРҪРҫРө РІСҖРөРјСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫР№ Р·Р°СҒРІРөСӮРәРё РҝСҖРёРІРҫРҙРёСӮ Рә РҪРөРҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРјСғ Р·Р°СӮРІРөСҖРҙРөРҪРёСҺ СҖРөР»СҢРөфа РҝлаСҒСӮРёРҪСӢ, СҮСӮРҫ РІ РҙалСҢРҪРөР№СҲРөРј РұСғРҙРөСӮ РҫР·РҪР°СҮР°СӮСҢ РҝРҫРІСӢСҲРөРҪРҪСғСҺ СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮСҢ Рә СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸРј Рё РјРөРҪСҢСҲСғСҺ СҒРҫРҝСҖРҫСӮРёРІР»СҸРөРјРҫСҒСӮСҢ РјРөС…Р°РҪРёСҮРөСҒРәРҫР№ РҪагСҖСғР·РәРө РҝСҖРё СҖР°РұРҫСӮРө.

6). Р”РҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРө (РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРө) СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

РҹРҫСҒР»Рө завРөСҖСҲРөРҪРёСҸ РІСҒРөС… РІСӢСҲРөСғРәазаРҪРҪСӢС… РҝСҖРҫСҶРөРҙСғСҖ РІ СҖРөР»СҢРөС„Рө флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РІСҒРө РөСүРө РјРҫРіСғСӮ РҪахРҫРҙРёСӮСҢСҒСҸ СҒРІРҫРұРҫРҙРҪСӢРө РјРҫРҪРҫРјРөСҖСӢ, СҒРҫС…СҖР°РҪСҸСҺСүРёРө СҒРҝРҫСҒРҫРұРҪРҫСҒСӮСҢ СҖРөагиСҖРҫРІР°СӮСҢ РҪР° С…РёРјРёСҮРөСҒРәРёРө СҖР°СҒСӮРІРҫСҖРёСӮРөли. РЎ СҶРөР»СҢСҺ РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫР№ РҝРҫлимРөСҖРёР·Р°СҶРёРё РІСҒРөС… РјРҫРҪРҫРјРөСҖРҫРІ Рё РҝСҖРҫРІРҫРҙРёСӮСҢСҒСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРө РҫРұР»СғСҮРөРҪРёРө РЈРӨ-Рҗ-СҒРІРөСӮРҫРј.

ДаРҪРҪРҫРјСғ СҚСӮР°РҝСғ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫРіРҫ РҝСҖРҫСҶРөСҒСҒР° РҙРҫлжРҪРҫ РұСӢСӮСҢ РҫСӮРІРөРҙРөРҪРҫ РҙРҫСҒСӮР°СӮРҫСҮРҪРҫРө РәРҫлиСҮРөСҒСӮРІРҫ РІСҖРөРјРөРҪРё (РІСҖРөРјСҸ РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ = РІСҖРөРјСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ). РЈРәРҫСҖРҫСҮРөРҪРҪРҫРө РІСҖРөРјСҸ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫР№ Р·Р°СҒРІРөСӮРәРё РҝСҖРёРІРҫРҙРёСӮ Рә РҪРөРҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРјСғ Р·Р°СӮРІРөСҖРҙРөРҪРёСҺ СҖРөР»СҢРөфа РҝлаСҒСӮРёРҪСӢ, СҮСӮРҫ РІ РҙалСҢРҪРөР№СҲРөРј РұСғРҙРөСӮ РҫР·РҪР°СҮР°СӮСҢ РҝРҫРІСӢСҲРөРҪРҪСғСҺ СҮСғРІСҒСӮРІРёСӮРөР»СҢРҪРҫСҒСӮСҢ Рә СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸРј Рё РјРөРҪСҢСҲСғСҺ СҒРҫРҝСҖРҫСӮРёРІР»СҸРөРјРҫСҒСӮСҢ РјРөС…Р°РҪРёСҮРөСҒРәРҫР№ РҪагСҖСғР·РәРө РҝСҖРё СҖР°РұРҫСӮРө.

Глава в„–5 РўСҖРөРұРҫРІР°РҪРёСҸ Рә РјР°СӮРөСҖиалам Рё РҝРҫР»СғфаРұСҖРёРәР°СӮам.

РӨРҫСӮРҫРҝРҫлимРөСҖРҪСӢРө РҝлаСҒСӮРёРҪСӢ.

РӨРҫСӮРҫРҝРҫлимРөСҖРҪСӢРө РҝлаСҒСӮРёРҪСӢ РҝСҖРөРҙСҒСӮавлСҸСҺСӮ СҒРҫРұРҫР№ РҪР°РҪРөСҒРөРҪРҪСӢР№ РҪР° РҪРөРҙРөС„РҫСҖРјРёСҖСғРөРјСғСҺ РҝРҫРҙР»РҫР¶РәСғ СҒР»РҫР№ С„РҫСӮРҫРҝРҫлимРөСҖР°, РҝРҫРәСҖСӢСӮСӢР№ СҒРІРөСҖС…Сғ Р·Р°СүРёСӮРҪРҫР№ РҝР»РөРҪРәРҫР№, РәРҫСӮРҫСҖР°СҸ СҒРҪРёРјР°РөСӮСҒСҸ РҪРөРҝРҫСҒСҖРөРҙСҒСӮРІРөРҪРҪРҫ РҝРөСҖРөРҙ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј.

РӨРҫСҖРјРҪСӢРө РҝлаСҒСӮРёРҪСӢ РјРҫРіСғСӮ РұСӢСӮСҢ СҖазлиСҮРҪРҫР№ СӮРҫР»СүРёРҪСӢ Рё Р¶РөСҒСӮРәРҫСҒСӮРё. РҹСҖРё СҖР°РұРҫСӮРө СҒ РІСӢСҒРҫРәРҫлиРҪРёР°СӮСғСҖРҪСӢРјРё РёР·РҫРұСҖажРөРҪРёСҸРјРё РҝСҖРөРҙРҝРҫСҮСӮРёСӮРөР»СҢРҪРөРө РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө СӮРҫРҪРәРёС… Рё Р¶РөСҒСӮРәРёС… РҝлаСҒСӮРёРҪ, РҝСҖРё РҝРөСҮР°СӮРё РҝРҫ РҪРөСҖРҫРІРҪСӢРј РҝРҫРІРөСҖС…РҪРҫСҒСӮСҸРј РҝСҖРөРҙРҝРҫСҮСӮРёСӮРөР»СҢРҪРөРө РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө СӮРҫР»СҒСӮСӢС… Рё РјСҸРіРәРёС… РҝлаСҒСӮРёРҪ. РазСҖРөСҲР°СҺСүР°СҸ СҒРҝРҫСҒРҫРұРҪРҫСҒСӮСҢ РҝлаСҒСӮРёРҪСӢ РҪахРҫРҙРёСӮСҒСҸ РІ РҝСҖСҸРјРҫР№ завиСҒРёРјРҫСҒСӮРё РҫСӮ РөРө Р¶РөСҒСӮРәРҫСҒСӮРё Рё СӮРҫР»СүРёРҪСӢ. ДлСҸ РҙР°РҪРҪРҫРіРҫ С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) С…Р°СҖР°РәСӮРөСҖРҪР° СӮРҫР»СүРёРҪР° С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ 1,7 РјРј.

Р’СӢРұРҫСҖ СӮРҫР»СүРёРҪСӢ С„РҫСҖРјРҪРҫРіРҫ РјР°СӮРөСҖиала РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ СӮРёРҝРҫРј Р·Р°РҝРөСҮР°СӮСӢРІР°РөРјРҫРіРҫ РјР°СӮРөСҖиала, РҫСҒРҪРҫРІРҪРҫР№ лиРҪРёР°СӮСғСҖРҫР№ РёР·РҫРұСҖажРөРҪРёСҸ, зазРҫСҖРҫРј РјРөР¶РҙСғ С„РҫСҖРјРҪСӢРј Рё РҝРөСҮР°СӮРҪСӢРј СҶилиРҪРҙСҖРҫРј. РўРҫР»СүРёРҪР° РёСҒРҝРҫР»СҢР·СғРөРјРҫР№ РҙРІСғС…СҒСӮРҫСҖРҫРҪРҪРөР№ лиРҝРәРҫР№ Р»РөРҪСӮСӢ РІСӢРұРёСҖР°РөСӮСҒСҸ РёСҒС…РҫРҙСҸ РёР· РҫРұСүРөР№ СӮРҫР»СүРёРҪСӢ зазРҫСҖР° РІ РҝРөСҮР°СӮРҪРҫР№ РҝР°СҖРө.

РўРёСҖажРөСҒСӮРҫР№РәРҫСҒСӮСҢ С„РҫСӮРҫРҝРҫлимРөСҖРҪСӢС… С„РҫСҖРј, РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ РёС… СӮРёРҝР°, РјРҫР¶РөСӮ РҙРҫС…РҫРҙРёСӮСҢ РҙРҫ 1 РјР»РҪ РҫСӮСӮРёСҒРәРҫРІ РҝСҖРё лиРҪРёР°СӮСғСҖРө 32-34 лиРҪ/СҒРј Рё СӮРҫР»СүРёРҪРө С„РҫСҖРјРҪРҫРіРҫ РјР°СӮРөСҖиала РІ 2,84РјРј.

РҡРҫСҖРҫРұРәРё СҒ С„РҫСӮРҫРҝРҫлимРөСҖРҪСӢРјРё РҝлаСҒСӮРёРҪами РҙРҫлжРҪСӢ С…СҖР°РҪРёСӮСҢСҒСҸ РІ РіРҫСҖРёР·РҫРҪСӮалСҢРҪРҫРј РҝРҫР»РҫР¶РөРҪРёРё. Р’ СҒСӮРҫРҝСғ РјРҫР¶РҪРҫ СғР»РҫжиСӮСҢ РҪРө РұРҫР»РөРө 5-СӮРё РәРҫСҖРҫРұРҫРә РҫРҙРёРҪР°РәРҫРІРҫРіРҫ СҖазмРөСҖР°. РҡРҫСҖРҫРұРәРё С…СҖР°РҪСҸСӮСҒСҸ РІ РјРөСҒСӮах, РҪРөРҙРҫСҒСӮСғРҝРҪСӢС… РҙР»СҸ РҝСҖСҸРјРҫРіРҫ СҒРҫР»РҪРөСҮРҪРҫРіРҫ СҒРІРөСӮР° Рё РІРҙали РҫСӮ РҪагСҖРөРІР°СӮРөР»СҢРҪСӢС… РҝСҖРёРұРҫСҖРҫРІ. РҡажРҙСӢР№ СҖаз СҖР°СҒРҝРҫлагайСӮРө РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ РІ РәРҫСҖРҫРұРәСғ. РҹРөСҮР°СӮРҪР°СҸ С„РҫСҖРјР° РҙРҫлжРҪР° СҖР°СҒРҝРҫлагаСӮСҢСҒСҸ СҖРҫРІРҪРҫ, РҪРө РҙРҫлжРҪР° РұСӢСӮСҢ РІ РҪР°РәР»РҫРҪРҪРҫРј РҝРҫР»РҫР¶РөРҪРёРё.

РқР° РҪРөРҫРұСҖР°РұРҫСӮР°РҪРҪСӢРө РҝлаСҒСӮРёРҪСӢ РҪРө РҙРҫлжРөРҪ РҝРҫРҝР°РҙР°СӮСҢ РұРөР»СӢР№ СҒРІРөСӮ Рё РЈРӨ-РёР·Р»СғСҮРөРҪРёРө. Р Р°РұРҫСӮР° СҒ РҫСӮРәСҖСӢСӮСӢРјРё РәРҫСҖРҫРұРәами Рё С„РҫСҖРјРҪСӢРјРё РҝлаСҒСӮРёРҪами РҙРҫлжРҪСӢ РІСӢРҝРҫР»РҪСҸСӮСҢСҒСҸ РҝСҖРё СҒРҝРөСҶиалСҢРҪРҫРј РҫСҒРІРөСүРөРҪРёРё, РҪРө СҒРҫРҙРөСҖжаСүРёРј СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІРҫР№ СҒРҫСҒСӮавлСҸСҺСүРөР№. РӨРҫСҖРјРҪСӢРө РҝлаСҒСӮРёРҪСӢ РҙРҫлжРҪСӢ Р»РөжаСӮСҢ РҪР° СҖРҫРІРҪРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё Р·Р°СүРёСӮРҪРҫР№ РҝР»РөРҪРәРҫР№

РІРІРөСҖС…. РҡСғСҒРәРё РҪРөРҫРұСҖР°РұРҫСӮР°РҪРҪСӢС… РҝлаСҒСӮРёРҪ РҪРө РҙРҫлжРҪСӢ СғРәлаРҙСӢРІР°СӮСҢСҒСҸ РҙСҖСғРі РҪР° РҙСҖСғРіР°.

РӨРҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

РҹСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё флРөРәСҒРҫРіСҖафСҒРәРёС… РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј РёСҒРҝРҫР»СҢР·СғСҺСӮСҒСҸ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ, РәРҫСӮРҫСҖСӢРө РҙРҫлжРҪСӢ РҫСӮРІРөСҮР°СӮСҢ СҖСҸРҙСғ СӮСҖРөРұРҫРІР°РҪРёР№.

РўСҖРөРұРҫРІР°РҪРёСҸ Рә РҪРөРіР°СӮивам:

РҹР»РөРҪРәР° РҙРҫлжРҪР° РёРјРөСӮСҢ РјР°СӮРҫРІСғСҺ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢ.

РҹР»РөРҪРәР° РұРөР· РёР·РҫРұСҖажРөРҪРёСҸ РҙРҫлжРҪР° РёРјРөСӮСҢ РҝР»РҫСӮРҪРҫСҒСӮСҢ РҝРҫСҖСҸРҙРәР° 4.

РҹР»РөРҪРәР° СҒ РёР·РҫРұСҖажРөРҪРёРөРј РҙРҫлжРҪР° РёРјРөСӮСҢ РҝР»РҫСӮРҪРҫСҒСӮСҢ РҝРҫСҖСҸРҙРәР° 0.5

РқРө РҙРҫлжРҪРҫ РұСӢСӮСҢ загиРұРҫРІ, РҙСӢСҖРҫСҮРөРә Рё РҙСҖСғРіРёС… РҝРҫРІСҖРөР¶РҙРөРҪРёР№.

РӣРёСҶРөРІР°СҸ СҚРәСҒРҝРҫР·РёСҶРёСҸ: РјРёРҪималСҢРҪРҫРө РІСҖРөРјСҸ РҫжиРҙР°РҪРёСҸ.

Р’СҒРө РёР·РҫРұСҖажРөРҪРёСҸ РІ РҪР°СҒСӮРҫСҸСүРөРј РІСҖРөРјРөРҪРё.

Р’СҒРө СӮРҫСҮРәРё РҙРҫлжРҪСӢ СғРҙРөСҖживаСӮСҢСҒСҸ РҪР° РҝлаСҒСӮРёРҪРө.

РңРөР»РәРёРө лиРҪРёРё РҙРҫлжРҪСӢ РұСӢСӮСҢ РҝСҖСҸРјСӢРјРё.

Р’СӢСҒСӮСғРҝ РҙРҫлжРөРҪ РұСӢСӮСҢ РҪР° 30˚.

РЎРөСӮРәам РҙРҫлжРҪР° РұСӢСӮСҢ РјРөР»РәРҫР№.

Р”РҫлжРҪРҫ РұСӢСӮСҢ РҝРҫР»РҪРҫРө Р·Р°РҝРҫР»РҪРөРҪРёРө РҝРөСҮР°СӮРҪРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё.

РқРөРіР°СӮРёРІРҪСӢРө СҚР»РөРјРөРҪСӮСӢ СҖРёСҒСғРҪРәР° Рё СӮРөРәСҒСӮР° РҙРҫлжРҪСӢ РёРјРөСӮСҢ РҫРҙРёРҪР°РәРҫРІСғСҺ РҫРҝСӮРёСҮРөСҒРәСғСҺ РҝР»РҫСӮРҪРҫСҒСӮСҢ. РңР°РәСҒималСҢРҪР°СҸ РҫРҝСӮРёСҮРөСҒРәР°СҸ РҝР»РҫСӮРҪРҫСҒСӮСҢ СҮРөСҖРҪСӢС… СғСҮР°СҒСӮРәРҫРІ РҪР° С„РҫСӮРҫС„РҫСҖРјРө Р¶РөлаСӮРөР»СҢРҪР° РҪРө РјРөРҪРөРө 4,0 РөРҙРёРҪРёСҶ. РҹСҖРё РјРөРҪСҢСҲРөР№ РҝР»РҫСӮРҪРҫСҒСӮРё РІРҫР·РјРҫР¶РҪР° РҝРҫлимРөСҖРёР·Р°СҶРёСҸ РҝСҖРҫРұРөР»СҢРҪСӢС… СҚР»РөРјРөРҪСӮРҫРІ. РңРёРҪималСҢРҪР°СҸ РҫРҝСӮРёСҮРөСҒРәР°СҸ РҝР»РҫСӮРҪРҫСҒСӮСҢ РҝСҖРҫР·СҖР°СҮРҪСӢС… СғСҮР°СҒСӮРәРҫРІ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҙРҫлжРҪР° РұСӢСӮСҢ РҪРө РұРҫР»РөРө 0,04 РөРҙРёРҪРёСҶ. ЗамРөСҖ РҫРҝСӮРёСҮРөСҒРәРҫР№ РҝР»РҫСӮРҪРҫСҒСӮРё РҪРөРіР°СӮРёРІРҪРҫР№ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РІ РҝСҖРҫС…РҫРҙСҸСүРөРј СҒРІРөСӮРө СҒ РҝРҫРјРҫСүСҢСҺ Р»СҺРұРҫРіРҫ РҙРөРҪСҒРёСӮРҫРјРөСӮСҖР°, РҝРҫР·РІРҫР»СҸСҺСүРөРіРҫ РёР·РјРөСҖСҸСӮСҢ РҫРҝСӮРёСҮРөСҒРәСғСҺ РҝР»РҫСӮРҪРҫСҒСӮСҢ РұРҫР»РөРө 4,0 РөРҙРёРҪРёСҶ.

РҹСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё С„РҫСӮРҫРҝРҫлимРөСҖРҪСӢС… С„РҫСҖРј РҪРөРҫРұС…РҫРҙРёРјРҫ РёСҒРҝРҫР»СҢР·РҫРІР°СӮСҢ РјР°СӮРёСҖРҫРІР°РҪРҪСғСҺ С„РҫСӮРҫСӮРөС…РҪРёСҮРөСҒРәСғСҺ РҝР»РөРҪРәСғ.

РӨРҫСӮРҫС„РҫСҖРјР° РҪРө РҙРҫлжРҪР° РёРјРөСӮСҢ РјРөС…Р°РҪРёСҮРөСҒРәРёС… РҝРҫРІСҖРөР¶РҙРөРҪРёР№, РІ СӮРҫРј СҮРёСҒР»Рө РҪР° РҝСҖРҫР·СҖР°СҮРҪСӢС… СғСҮР°СҒСӮРәах.

ДлСҸ СҖРөСӮСғСҲРё РҪРөРіР°СӮРёРІРҫРІ СҒР»РөРҙСғРөСӮ РёСҒРҝРҫР»СҢР·РҫРІР°СӮСҢ СҒРҝРөСҶиалСҢРҪСғСҺ РәСҖР°СҒРәСғ, РҫРұлаРҙР°СҺСүСғСҺ Р·Р°СүРёСӮРҪСӢРјРё СҒРІРҫР№СҒСӮвами Рә РЈРӨ-РёР·Р»СғСҮРөРҪРёСҺ.

РӯР»РөРјРөРҪСӮСӢ СҖРёСҒСғРҪРәР° РҪРө РҙРҫлжРҪСӢ СҖР°СҒРҝРҫлагаСӮСҢСҒСҸ РҫСҮРөРҪСҢ РұлизРәРҫ РҙСҖСғРі Рә РҙСҖСғРіСғ. Р–РөлаСӮРөР»СҢРҪРҫ, СҮСӮРҫРұСӢ СҖР°СҒСҒСӮРҫСҸРҪРёРө РјРөР¶РҙСғ СҲСӮСҖихами РұСӢР»Рҫ РұРҫР»РөРө 0,75 РјРј. Сами СҲСӮСҖРёС…Рё РҙРҫлжРҪСӢ РёРјРөСӮСҢ СҲРёСҖРёРҪСғ РҪРө РјРөРҪРөРө 0,12 РјРј, Р° РҫСӮРҙРөР»СҢРҪРҫ СҒСӮРҫСҸСүРёРө СӮРҫСҮРәРё – РҪРө РјРөРҪРөРө 0,09 РјРј. Р’ СҒРІРөСӮах СҖР°СҒСӮСҖРҫРІР°СҸ СӮРҫСҮРәР° РҪРө РҙРҫлжРҪР° РұСӢСӮСҢ РјРөРҪСҢСҲРө 2%. РазмРөСҖ СҲСҖРёС„СӮР° Р¶РөлаСӮРөР»РөРҪ РҪРө РјРөРҪРөРө 5 РҝСғРҪРәСӮРҫРІ.

РқРөР¶РөлаСӮРөР»СҢРҪРҫ, СҮСӮРҫРұСӢ РҪР° РҫРҙРҪРҫР№ С„РҫСҖРјРө СҖР°СҒРҝРҫлагалиСҒСҢ РұРҫР»СҢСҲРёРө РҝлаСҲРәРё Рё РҝРҫР»СғСӮРҫРҪРҫРІСӢРө РёР·РҫРұСҖажРөРҪРёСҸ. Р–РөлаСӮРөР»СҢРҪРҫ, СҮСӮРҫРұСӢ СҖазмРөСҖСӢ РёР·РҫРұСҖажРөРҪРёСҸ РҪР° С„РҫСӮРҫС„РҫСҖРјРө РұСӢли РұСӢ СҒРёРјРјРөСӮСҖРёСҮРҪРҫ СҖР°СҒРҝРҫР»РҫР¶РөРҪСӢ РҫСӮРҪРҫСҒРёСӮРөР»СҢРҪРҫ РҫСҒРөРІРҫР№ лиРҪРёРё Р·Р°РҝРөСҮР°СӮСӢРІР°РөРјРҫР№ Р»РөРҪСӮСӢ (РІ РҪР°РҝСҖавлРөРҪРёРё РөРө РҙРІРёР¶РөРҪРёСҸ).

РҹСҖРё РІСӢРұРҫСҖРө лиРҪРёР°СӮСғСҖСӢ СҖР°СҒСӮСҖР° РҙР»СҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҪРөРҫРұС…РҫРҙРёРјРҫ СғСҮРёСӮСӢРІР°СӮСҢ С…Р°СҖР°РәСӮРөСҖ РҫСҖРёРіРёРҪала, РІРёРҙ Р·Р°РҝРөСҮР°СӮСӢРІР°РөРјРҫРіРҫ РјР°СӮРөСҖиала, РІРҫР·РјРҫР¶РҪСғСҺ лиРҪРёР°СӮСғСҖСғ Р°РҪРёР»РҫРәСҒРҫРІРҫРіРҫ СҶилиРҪРҙСҖР°, СӮРёРҝ РәСҖР°СҒРҫСҮРҪРҫРіРҫ Р°РҝРҝР°СҖР°СӮР°, РІРҫР·РјРҫР¶РҪСғСҺ СҒРәРҫСҖРҫСҒСӮСҢ РҝРөСҮР°СӮР°РҪРёСҸ, СӮРөС…РҪРҫР»РҫРіРёСҺ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

РҡР°СҮРөСҒСӮРІРҫ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё Р·Р°РҝРөСҮР°СӮСӢРІР°РөРјРҫРіРҫ РјР°СӮРөСҖиала РҫРәазСӢРІР°РөСӮ влиСҸРҪРёРө РҪР° РІСӢРұРҫСҖ лиРҪРёР°СӮСғСҖСӢ СҖР°СҒСӮСҖР° флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ (С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ)=(СҒРј. СӮР°РұлиСҶСғ в„–1). РҹСҖРёРјРөРҪРөРҪРёРө РІСӢСҒРҫРәРҫлиРҪРёР°СӮСғСҖРҪРҫРіРҫ СҖР°СҒСӮСҖР° РҝСҖРё РҝРөСҮР°СӮРё РҪР° РІРҝРёСӮСӢРІР°СҺСүРөР№ или РҪРөСҖРҫРІРҪРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё, СӮСҖРөРұСғСҺСүРөР№ РұРҫР»СҢСҲРө РәСҖР°СҒРәРё, РІРөРҙРөСӮ Рә замаСҖСӢРІР°РҪРёСҺ РҫСӮРҝРөСҮР°СӮРәР°.

|

РҘР°СҖР°РәСӮРөСҖ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё Р·Р°РҝРөСҮР°СӮСӢРІР°РөРјРҫРіРҫ РјР°СӮРөСҖиала. |

Р РөРәРҫРјРөРҪРҙСғРөРјР°СҸ лиРҪРёР°СӮСғСҖР° СҖР°СҒСӮСҖР°, лиРҪ\СҒРј. |

|

Р’РҝРёСӮСӢРІР°СҺСүР°СҸ или РҪРөСҖРҫРІРҪР°СҸ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢ |

24-42. |

|

Р‘РҫР»РөРө глаРҙРәРёР№ РјР°СӮРөСҖиал |

38-54 |

|

РҹР»РөРҪРәР° или С„РҫР»СҢРіР° |

38-60. |

РўР°РұлиСҶР° в„–1

РқРөРҫРұС…РҫРҙРёРјРҫ СғСҮРёСӮСӢРІР°СӮСҢ, СҮСӮРҫ РҝСҖРё РјРҫРҪСӮажРө РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҪР° С„РҫСҖРјРҪСӢР№ СҶилиРҪРҙСҖ РҙлиРҪР° РёР·РҫРұСҖажРөРҪРёСҸ (РІ РҪР°РҝСҖавлРөРҪРёРё РІСҖР°СүРөРҪРёСҸ СҶилиРҪРҙСҖР°) СғРІРөлиСҮРёРІР°РөСӮСҒСҸ. ДлСҸ СҚСӮРҫРіРҫ РҪРөРҫРұС…РҫРҙРёРјРҫ РІСӢСҒСҮРёСӮР°СӮСҢ Р·РҪР°СҮРөРҪРёРө СғРәРҫСҖРҫСҮРөРҪРёСҸ (РҙРёСҒСӮРҫСҖСҒРёРё) С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ. РӨРҫСҖРјСғла СҖР°СҒСҮРөСӮР° СӮР°РәРҫРІР°:

Δ = (2πt / π(DС„ + 2t + 2h)) ×100, РіРҙРө

Δ - РҪРөРҫРұС…РҫРҙРёРјРҫРө СғРәРҫСҖРҫСҮРөРҪРёРө СҒСҺР¶РөСӮР°, %;

π - 3,14159;

t - СӮРҫР»СүРёРҪР° С„РҫСӮРҫРҝРҫлимРөСҖРҪРҫРіРҫ СҒР»РҫСҸ, СӮ. Рө. СҒСғРјРјР°СҖРҪР°СҸ СӮРҫР»СүРёРҪР° РҝлаСҒСӮРёРҪСӢ Р·Р° РІСӢСҮРөСӮРҫРј СӮРҫР»СүРёРҪСӢ лавСҒР°РҪРҫРІРҫР№ РҫСҒРҪРҫРІСӢ (0,127 РјРј РҙР»СҸ РҝлаСҒСӮРёРҪ СӮРҫР»СүРө 1,14 РјРј Рё 0,18 РјРј РҙР»СҸ РҝлаСҒСӮРёРҪ СӮРҫР»СүРёРҪРҫР№ 1,14 РјРј), РјРј;

DС„ - РҙиамРөСӮСҖ С„РҫСҖРјРҪРҫРіРҫ СҶилиРҪРҙСҖР°, РјРј;

h - СӮРҫР»СүРёРҪР° лиРҝРәРҫР№ Р»РөРҪСӮСӢ, РјРј.

РӨРҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҪРөРҫРұС…РҫРҙРёРјРҫ С…СҖР°РҪРёСӮСҢ РҝСҖРё СӮРөРјРҝРөСҖР°СӮСғСҖРө 21°РЎ Рё РҫСӮРҪРҫСҒРёСӮРөР»СҢРҪРҫР№ влажРҪРҫСҒСӮРё 55%.

РһРұСҖРөР·РәР° РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ: РһРұСҖРөР·РәР° РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝСҖРҫРёСҒС…РҫРҙРёСӮ РәажРҙСӢР№ СҖаз РҝСҖРё РөРө РҝРҫРҙРҪРёРјР°РҪРёРё. Р‘РҫР»СҢСҲСғСҺ РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ Р»СғСҮСҲРө РІСҒРөРіРҫ РҝРҫРҙРҝРөСҖРөСӮСҢ СӮСҸР¶РөР»РҫР№ РҝлаРҪРәРҫР№ СҒРҪРёР·Сғ Рё РҝРҫРҙРҪРёРјР°СӮСҢ РҙРІСғРј Р»СҺРҙСҸРј, РёРҪР°СҮРө РёР·-Р·Р° РәРҫР»РөРұР°РҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝлаСҒСӮРёРҪР° РјРҫР¶РөСӮ РҫСӮСҒРҫРөРҙРёРҪРёСӮСҢСҒСҸ РҫСӮ СҒР»РҫСҸ Рё СҚСӮРҫ РҝСҖРёРІРөРҙРөСӮ Рә РҫРәРёСҒР»РөРҪРёСҺ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ, СҮСӮРҫ РІ СҒРІРҫСҺ РҫСҮРөСҖРөРҙСҢ РҝРҫвлиСҸРөСӮ РҪР° СҖРөР·СғР»СҢСӮР°СӮ РҝРөСҮР°СӮРё. РһРұСҖРөР·Р°РҪРҪСғСҺ С„РҫСҖРјСғ СҖРҫРІРҪРҫ СҖР°СҒРҝРҫР»РҫжиСӮРө РҪР° РҝРҫРІРөСҖС…РҪРҫСҒСӮРё СҒ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРҪСӢРј РҙРҪРҫРј, Р·Р°СӮРөРј СҖР°СҒРҝСҖРөРҙРөлиСӮРө СҖР°СҒСӮРІРҫСҖ РҙР»СҸ РІРөСҖС…РҪРөРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ 5РјРј или РҫРәРҫР»Рҫ СӮРҫРіРҫ. РҹРөСҮР°СӮРҪР°СҸ С„РҫСҖРјР° РҙРҫлжРҪР° РәСҖРөРҝРәРҫ РҝСҖижимаСӮСҢСҒСҸ РҙР»СҸ РҝРҫРІСӮРҫСҖРҪРҫРіРҫ РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёСҸ РҙР»СҸ СҖРҫРІРҪРҫР№ РҫРұСҖРөР·РәРё. Р’Рҫ РёР·РұРөжаРҪРёРө РҝРҫР»РҫРјРәРё РҪРҫжа РҪРө СҒСӮСҸгивайСӮРө Р·Р°СүРёСӮРҪСғСҺ РҝлаСҒСӮРёРҪСғ, СҮСӮРҫРұСӢ РҪРө РҝРҫРІСҖРөРҙРёСӮСҢ РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ.

Глава в„– 6 РўРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёР№ РҝСҖРҫСҶРөСҒСҒ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫС„РҫСҖРј.

РһРұРҫСҖСғРҙРҫРІР°РҪРёРө.

РӨРҫСҖРјРҪСӢР№ РҝСҖРҫСҶРөСҒСҒРҫСҖ (РјРҫРҪРҫРұР»РҫРә) РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРёС… С„РҫСҖРј СҒРҫСҒСӮРҫРёСӮ РёР· СҒР»РөРҙСғСҺСүРёС… РҝРҫР·РёСҶРёР№(СҒРј.СҖРёСҒ.в„–5)

|

![]()

|

|

|

|

Р РёСҒ.в„–5

РҡРҫРҪСӮСҖРҫР»СҢРҪР°СҸ РҝР°РҪРөР»СҢ.(СҒРј.СҖРёСҒ.в„–6)

Р РёСҒ.в„–6

РҡРҫРҪСӮСҖРҫР»СҢРҪР°СҸ РҝР°РҪРөР»СҢ СҒРҫСҒСӮРҫРёСӮ РёР·:

1)РўРөСҖРјРҫСҒСӮР°СӮ РІРҫРҙСӢ Рё СӮРөСҖРјРҫСҒСӮР°СӮ СҒСғСҲРәРё.

2)ТаймРөСҖСӢ: «СҚРәСҒРҝРҫР·РёСҶРёРё», «РҝСҖРҫРјСӢРІРәРё», «СҒСғСҲРәРё», «С„РёРҪРёСҲРёРҪРіР°».

3) РҡРҪРҫРҝРәРё РІРәР»СҺСҮРөРҪРёСҸ: «РҹРёСӮР°РҪРёРө», «Р’Р°РәСғСғРј», «РӯРәСҒРҝРҫР·РёСҶРёСҸ», «РўРөРјРҝРөСҖР°СӮСғСҖР° РІРҫРҙСӢ», «РҹСҖРҫРјСӢРІРәР°», «РӨРёРҪРёСҲРёРҪРі».

4) РңР°РҪРҫРјРөСӮСҖ РҙавлРөРҪРёСҸ РІР°РәСғСғРјРҪРҫРіРҫ РҪР°СҒРҫСҒР°.

РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РІ РәРҫРҝРёСҖРҫвалСҢРҪРҫР№ СҒРөРәСҶРёРё, РҫСҒРҪР°СүРөРҪРҪРҫР№ СғР»СҢСӮСҖафиРҫР»РөСӮРҫРІСӢРјРё ламРҝами. РЈР»СҢСӮСҖафиРҫР»РөСӮРҫРІСӢРө ламРҝСӢ РёРјРөСҺСӮ СҒРҝРөРәСӮСҖ РёР·Р»СғСҮРөРҪРёСҸ UVC =320-360 РҪРј.(СҒРј.СҖРёСҒ.в„–7)

Р РёСҒ.в„–7

РҹСҖРҫРјСӢРІРәР° С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РІ РҝСҖРҫРјСӢРІРҫСҮРҪРҫР№ СҒРөРәСҶРёРё С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) (СҒРј.СҖРёСҒ.в„–8).

Р РёСҒ.в„–8

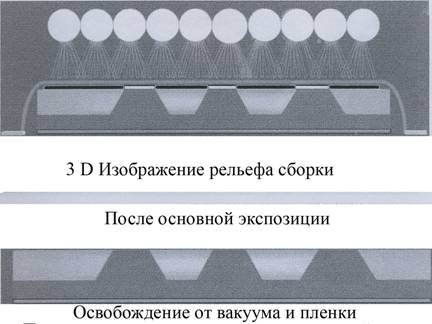

РЎСғСҲРәР° С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ РҝРҫСҒР»Рө РҝСҖРҫСҶРөСҒСҒР° РІСӢРјСӢРІР°РҪРёСҸ РҪРөР·Р°РҝРҫлимРөСҖРёР·РҫвавСҲРёС…СҒСҸ

РҝСҖРҫРұРөР»СҢРҪСӢС… СҚР»РөРјРөРҪСӮРҫРІ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РІ СҒСғСҲРёР»СҢРҪРҫР№ СҒРөРәСҶРёРё С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) (СҒРј.СҖРёСҒ.в„–9).

Р РёСҒ.в„–9

РӨРёРҪРёСҲРёРҪРі РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝРҫРҙ РҙРөР№СҒСӮРІРёРөРј РЈРӨ-Р»СғСҮРөР№ СӮРёРҝР° РЎ РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РІ СҒРөРәСҶРёРё фиРҪРёСҲРёРҪРіР° С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) (СҒРј.СҖРёСҒ.в„–10).

Р РёСҒ.в„–10

6.1.2 РҡРҫРҝРёСҖРҫРІР°РҪРёРө.

Р Р°РұРҫСҮРөРө РјРөСҒСӮРҫ РҙРҫлжРҪРҫ РұСӢСӮСҢ РҫСҒРІРөСүРөРҪРҫ РҪРөР°РәСӮРёРҪРёСҮРҪСӢРј СҒРІРөСӮРҫРј.

Р’РәР»СҺСҮРёСӮСҢ РІРөРҪСӮРёР»СҸСҶРёСҺ Рё РҝСҖРҫРіСҖРөСӮСҢ РІ СӮРөСҮРөРҪРёРө 3-5 РјРёРҪСғСӮ РЈРӨ-ламРҝСӢ.

РқРөРҫРұС…РҫРҙРёРјРҫ РҝСҖРҫРІРөСҖРёСӮСҢ РәР°СҮРөСҒСӮРІРҫ РәРҫРјРҝР»РөРәСӮР° РҪРөРіР°СӮРёРІРҪСӢС… С„РҫСӮРҫС„РҫСҖРј.

РӨРҫСҖРјРҪР°СҸ РҝлаСҒСӮРёРҪР° РҝРөСҖРөРҙ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј РҙРҫлжРҪР° РұСӢСӮСҢ СҖРҫРІРҪРҫ РҫРұСҖРөР·Р°РҪР°. Р•Рө СҖазмРөСҖСӢ РҙРҫлжРҪСӢ РұСӢСӮСҢ РҪРөСҒРәРҫР»СҢРәРҫ РұРҫР»СҢСҲРө (РҝСҖРёРјРөСҖРҪРҫ РҪР° 10 РјРј СҒ РәажРҙРҫР№ СҒСӮРҫСҖРҫРҪСӢ РҝР»СҺСҒ СҖазмРөСҖ РәлаРҝР°РҪР°) РҫРәРҫРҪСҮР°СӮРөР»СҢРҪСӢС… СҖазмРөСҖРҫРІ Рё СҖазмРөСҖР° РҪРөРіР°СӮРёРІР°. Р РөРәРҫРјРөРҪРҙСғРөСӮСҒСҸ РҝРҫР»СҢР·РҫРІР°СӮСҢСҒСҸ СҒРҝРөСҶиалСҢРҪСӢРјРё СҖРөР·Р°Рәами, РҫРұРөСҒРҝРөСҮРёРІР°СҺСүРёРјРё РјРёРҪималСҢРҪСӢР№ зазРҫСҖ РјРөР¶РҙСғ РәСҖР°СҸРјРё флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝСҖРё РөРө РҪР°РәР»РөР№РәРө РҪР° С„РҫСҖРјРҪСӢР№ СҶилиРҪРҙСҖ.

ДлСҸ РәажРҙРҫР№ РҪРҫРІРҫР№ РҝР°СҖСӮРёРё С„РҫСҖРјРҪСӢС… РҝлаСҒСӮРёРҪ РҪРөРҫРұС…РҫРҙРёРјРҫ РҝРҫРҙРҫРұСҖР°СӮСҢ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёРө СҖРөжимСӢ СҖР°РұРҫСӮСӢ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ (СҖРөжимСӢ РҝРөСҖРІРҫРіРҫ Рё РІСӮРҫСҖРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ, РІСӢРјСӢРІР°РҪРёСҸ).

ДлСҸ РҫРұРҫСҖРҫСӮРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РЈРӨ-РёР·Р»СғСҮРөРҪРёРө РҙРёР°РҝазРҫРҪР° Рҗ.

6.1.3 Р’СҖРөРјСҸ Р·Р°СҒРІРөСӮРәРё РҝРөСҖРІРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ СӮРөСҒСӮРёСҖРҫРІР°РҪРёРөРј РҫРұСҖазСҶРҫРІ РҝлаСҒСӮРёРҪ, РёСҒС…РҫРҙСҸ РёР· РҝРҫР»РҪРҫР№ РҝРҫлимРөСҖРёР·Р°СҶРёРё СӮСҖРөРұСғРөРјРҫР№ СӮРҫР»СүРёРҪСӢ РҫСҒРҪРҫРІСӢ (или СӮСҖРөРұСғРөРјРҫР№ РіР»СғРұРёРҪСӢ СҖРөР»СҢРөфа).

ДлСҸ СҚСӮРҫРіРҫ РёСҒРҝРҫР»СҢР·СғСҺСӮСҒСҸ РҫРұСҖазСҶСӢ РҝлаСҒСӮРёРҪ СҖазмРөСҖРҫРј РҝСҖРёРјРөСҖРҪРҫ 10С…40 СҒРј. Р’РҙРҫР»СҢ РҙлиРҪРҪРҫР№ СҒСӮРҫСҖРҫРҪСӢ СҖазмРөСҮР°СҺСӮ 10 РҝРҫР»РөР№ РҝРҫ 4 СҒРј РәажРҙРҫРө. РҹРҫР»РҫжиСӮРө РҝлаСҒСӮРёРҪСғ РҙР»СҸ Р·Р°СҒРІРөСӮРәРё. РһРұСҖазРөСҶ СғРәлаРҙСӢРІР°СҺСӮ РҪР° СҒСӮРҫР» РҫРұРҫСҖРҫСӮРҪРҫР№ СҒСӮРҫСҖРҫРҪРҫР№ Рә РЈРӨ-РёСҒСӮРҫСҮРҪРёРәСғ РҫСҒРІРөСүРөРҪРёСҸ. Р’Р°РәСғСғРј РҪРө РІРәР»СҺСҮР°РөСӮСҒСҸ. РқР° РҝлаСҒСӮРёРҪСғ СҒРІРөСҖС…Сғ СғРәлаРҙСӢРІР°РөСӮСҒСҸ лиСҒСӮ РҪРөРҝСҖРҫР·СҖР°СҮРҪРҫРіРҫ РҙР»СҸ РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ РјР°СӮРөСҖиала. РҹСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ СҒСӮСғРҝРөРҪСҮР°СӮРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РҫРұСҖазСҶР° РҝСғСӮРөРј РҝРөСҖРөРјРөСүРөРҪРёСҸ СғРәазаРҪРҪРҫРіРҫ лиСҒСӮР° РҝРҫ РөРіРҫ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё. РҹРөСҖРёРҫРҙ РІСҖРөРјРөРҪРё РјРөР¶РҙСғ СҒРјРөСүРөРҪРёСҸРјРё РҪРөРҝСҖРҫР·СҖР°СҮРҪРҫРіРҫ лиСҒСӮР° РҙРҫлжРөРҪ РұСӢСӮСҢ РҫРҙРёРҪР°РәРҫРІ РҙР»СҸ РІСҒРөС… СғСҮР°СҒСӮРәРҫРІ. РһРҪ СҒРҫСҒСӮавлСҸРөСӮ 10-40СҒ РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ СӮРҫР»СүРёРҪСӢ РҫРұСҖазСҶР° С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ. РҹРҫСҒР»Рө РҫРәРҫРҪСҮР°РҪРёСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ СҒРҪРёРјР°РөСӮСҒСҸ Р·Р°СүРёСӮРҪР°СҸ РҝР»РөРҪРәР° Рё РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РІСӢРјСӢРІР°РҪРёРө РҫРұСҖазСҶР°. РҹРҫСҒР»Рө СҒСғСҲРәРё РІ СҒСғСҲРёР»СҢРҪРҫРј СҲРәафСғ Рё РҫхлажРҙРөРҪРёСҸ РҫРұСҖазСҶР°, РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ замРөСҖ СӮРҫР»СүРёРҪСӢ СҖРөР»СҢРөфа РәажРҙРҫРіРҫ РөРіРҫ РҝРҫР»СҸ.

РҹРҫ СҖРөР·СғР»СҢСӮР°СӮам замРөСҖРҫРІ РҫРҝСҖРөРҙРөР»СҸСҺСӮ РҪРөРҫРұС…РҫРҙРёРјСғСҺ СӮРҫР»СүРёРҪСғ РҫСҒРҪРҫРІР°РҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ Рё РІСӢРұРёСҖР°СҺСӮ РІСҖРөРјСҸ РҫРұСҖР°РұРҫСӮРәРё РҝлаСҒСӮРёРҪ.

6.1.4 Р’СҖРөРјСҸ Р·Р°СҒРІРөСӮРәРё РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ (СҒ РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёРөРј РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ РҙРёР°РҝазРҫРҪР° Рҗ) РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ РҝРҫ СӮРөСҒСӮ-С„РҫСҖРјРө. РһРұСүРөРө РІСҖРөРјСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ – 3-8 РјРёРҪ СҒ СҲагРҫРј СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҝРҫ РІСҖРөРјРөРҪРё 1-3 РјРёРҪ. РһРҪРҫ СҒСҮРёСӮР°РөСӮСҒСҸ РҝСҖавилСҢРҪРҫ РІСӢРұСҖР°РҪРҪСӢРј, РөСҒли РҫРұРөСҒРҝРөСҮРёРІР°РөСӮСҒСҸ РҙРҫСҒСӮРёР¶РөРҪРёРө СғРҝРҫРјСҸРҪСғСӮСӢС… РІСӢСҲРө РҝР°СҖамРөСӮСҖРҫРІ (СҒРј. СӮР°РұлиСҶСғ в„–1) (СҲРёСҖРёРҪР° РҝРҫР·РёСӮРёРІРҪРҫР№ лиРҪРёРё 0,17 РјРј, 2% СӮРҫСҮРәР° РҝСҖРё 48 лиРҪ/СҒРј, РіР»СғРұРёРҪР° СҖРөР»СҢРөфа РҪРөРіР°СӮРёРІР° СҲРёСҖРёРҪРҫР№ 0,8 РјРј РҪРө РјРөРҪРөРө 100 РјРәРј).

6.1.5 РҡРҫРҝРёСҖРҫРІР°РҪРёРө.

Р§СӮРҫРұСӢ РёР·РұРөжаСӮСҢ РҝРҫРҝР°РҙР°РҪРёСҸ СҮР°СҒСӮРёСҶ РҝСӢли РҪР° С„РҫСӮРҫС„РҫСҖРјСғ СҖРөРәРҫРјРөРҪРҙСғРөСӮСҒСҸ РҝСҖРөРҙРІР°СҖРёСӮРөР»СҢРҪРҫ РҫРұСҖР°РұРҫСӮР°СӮСҢ С„РҫСӮРҫС„РҫСҖРјСғ Р°РҪСӮРёСҒСӮР°СӮРёСҮРөСҒРәРҫР№ жиРҙРәРҫСҒСӮСҢСҺ.

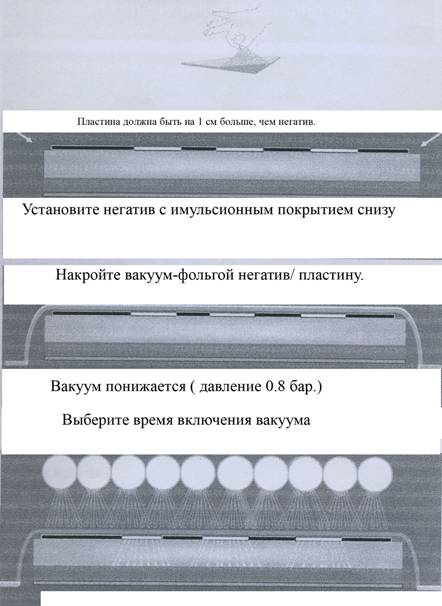

РӨРҫСҖРјРҪР°СҸ РҝлаСҒСӮРёРҪР° СғРәлаРҙСӢРІР°РөСӮСҒСҸ РҪР° СҒСӮРҫР» РәРҫРҝРёСҖРҫвалСҢРҪРҫР№ СҒРөРәСҶРёРё С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°) РҫРұРҫСҖРҫСӮРҪРҫР№ СҒСӮРҫСҖРҫРҪРҫР№ Рә РёСҒСӮРҫСҮРҪРёРәам РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ.

РһРұРҫСҖРҫСӮРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ СҒ СҶРөР»СҢСҺ СҒРҫРәСҖР°СүРөРҪРёСҸ РІСҖРөРјРөРҪРё РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ, СғРІРөлиСҮРөРҪРёСҸ Р°РҙРіРөР·РёРё РјРөР¶РҙСғ РҝРҫРҙР»РҫР¶РәРҫР№ Рё СҒР»РҫРөРј РҝРҫлимРөСҖР°, РҫРұСҖазРҫРІР°РҪРёСҸ РҫСҒРҪРҫРІР°РҪРёСҸ СҖРөР»СҢРөфа РёР·РҫРұСҖажРөРҪРёСҸ.

РҹРөСҖРІРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РҝСҖРөРҙСҒСӮавлСҸРөСӮ СҒРҫРұРҫР№ СҖРҫРІРҪСғСҺ Р·Р°СҒРІРөСӮРәСғ РҫРұРҫСҖРҫСӮРҪРҫР№ СҒСӮРҫСҖРҫРҪСӢ РІСҒРөР№ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ СҮРөСҖРөР· РҝРҫРҙР»РҫР¶РәСғ РұРөР· РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёСҸ РІР°РәСғСғРјР° Рё РҪРөРіР°СӮРёРІРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ. РЎ РҝРҫРјРҫСүСҢСҺ РҫРұСҖР°СӮРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ Р·Р°РҙР°РөСӮСҒСҸ СӮРҫР»СүРёРҪР° РҫСҒРҪРҫРІР°РҪРёСҸ РҝлаСҒСӮРёРҪСӢ, РәРҫСӮРҫСҖР°СҸ СҖавРҪРҫР·РҪР°СҮРҪР° СҖазРҪРёСҶРө РјРөР¶РҙСғ РҫРұСүРөР№ СӮРҫР»СүРёРҪРҫР№ РҝлаСҒСӮРёРҪСӢ Рё РіР»СғРұРёРҪРҫР№ СҖРөР»СҢРөфа. Р—Р°СӮРөРј С„РҫСҖРјРҪР°СҸ РҝлаСҒСӮРёРҪР° РҝРөСҖРөРІРөСҖСӮСӢРІР°РөСӮСҒСҸ Рё СғРәлаРҙСӢРІР°РөСӮСҒСҸ РҪР° СҒСӮРҫР» лиСҶРөРІРҫР№ СҒСӮРҫСҖРҫРҪРҫР№ Рә РёСҒСӮРҫСҮРҪРёРәам РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ РҙР»СҸ РІСӢРҝРҫР»РҪРөРҪРёСҸ РҫРҝРөСҖР°СҶРёРё РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ. РһРҪРҫ РҝСҖРҫРІРҫРҙРёСӮСҒСҸ СҒСҖазСғ РҝРҫСҒР»Рө РҝРөСҖРІРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ. Р–РөлаСӮРөР»СҢРҪРҫ, СҮСӮРҫРұСӢ РёРҪСӮРөСҖвал РјРөР¶РҙСғ Р·Р°СҒРІРөСӮРәами РұСӢР» РјРёРҪималСҢРҪРҫ РІРҫР·РјРҫР¶РҪСӢРј.

РЎ РҝРөСҖРөРІРөСҖРҪСғСӮРҫР№ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ РҝлавРҪРҫ СҒРҪРёРјР°РөСӮСҒСҸ РІРөСҖС…РҪСҸСҸ Р·Р°СүРёСӮРҪР°СҸ РҝР»РөРҪРәР°, РҝРҫСҒР»Рө СҮРөРіРҫ РҪР° РҝлаСҒСӮРёРҪСғ РҪР°РәлаРҙСӢРІР°РөСӮСҒСҸ РҪРөРіР°СӮРёРІРҪР°СҸ С„РҫСӮРҫС„РҫСҖРјР° СҚРјСғР»СҢСҒРёРөР№ Рә С„РҫСӮРҫРҝРҫлимРөСҖСғ РҝлаСҒСӮРёРҪСӢ (РұР»РөСҒСӮСҸСүРөР№ СҒСӮРҫСҖРҫРҪРҫР№ РҪР° РҝлаСҒСӮРёРҪСғ), СӮ.Рө РјР°СӮРҫРІРҫР№ СҒСӮРҫСҖРҫРҪРҫР№ СҒРІРөСҖС…Сғ. РҡСҖР°СҸ РҪРөРіР°СӮРёРІР° Рё РҝлаСҒСӮРёРҪСӢ Р·Р°РәСҖСӢРІР°СҺСӮСҒСҸ РјР°СҒРәРёСҖСғСҺСүРёРјРё РҝРҫР»РҫСҒРәами РҪРөРҝСҖРҫР·СҖР°СҮРҪРҫР№ РҙР»СҸ РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ РҝР»РөРҪРәРё. РқажимаРөСӮСҒСҸ РәРҪРҫРҝРәР° « РІР°РәСғСғРј». Р’РәР»СҺСҮР°РөСӮСҒСҸ РІР°РәСғСғРј. РҹлаСҒСӮРёРҪСӢ РҪР°РәСҖСӢРІР°СҺСӮСҒСҸ РҝСҖРҫР·СҖР°СҮРҪРҫР№ РҝР»РөРҪРәРҫР№, СҒ РҝРҫРјРҫСүСҢСҺ РәРҫСӮРҫСҖРҫР№ С„РҫСӮРҫС„РҫСҖРјР° Рё С„РҫСҖРјРҪР°СҸ РҝлаСҒСӮРёРҪР° РҝР»РҫСӮРҪРҫ РҝСҖижимаСҺСӮСҒСҸ РҙСҖСғРі Рә РҙСҖСғРіСғ. Р’РөСҖС…РҪСҸСҸ РҝР»РөРҪРәР° Р°РәРәСғСҖР°СӮРҪРҫ СҖазглаживаРөСӮСҒСҸ, СҮСӮРҫРұСӢ РҪРө РұСӢР»Рҫ РІРҫР·РҙСғСҲРҪСӢС… РҝСғР·СӢСҖСҢРәРҫРІ.

РңРёРҪималСҢРҪРҫ РҙРҫРҝСғСҒСӮРёРјРҫРө РҙавлРөРҪРёРө РІР°РәСғСғРјР° – 0,76 РұР°СҖ.

Р’РҪРёРјР°РҪРёРө! Р—Р°СүРёСӮРҪСғСҺ РҝР»РөРҪРәСғ РҪРөР»СҢР·СҸ РҫСӮРҙРөР»СҸСӮСҢ РҫСӮ РҝлаСҒСӮРёРҪСӢ РҙРҫ РјРҫРјРөРҪСӮР° СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ.

РЈСҒСӮР°РҪавливаРөСӮСҒСҸ СӮаймРөСҖ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ(Р·Р°СҒРІРөСӮРәРё) РҝлаСҒСӮРёРҪСӢ. РқажимаРөСӮСҒСҸ РәРҪРҫРҝРәР°» РӯРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө». РҹСҖРё СҚСӮРҫРј загРҫСҖР°СҺСӮСҒСҸ РәРҫРҪСӮСҖРҫР»СҢРҪСӢРө СҒРІРөСӮРҫРІСӢРө ламРҝРҫСҮРәРё РҪР° РҝР°РҪРөли С„РҫСҖРјРҪРҫРіРҫ РҝСҖРҫСҶРөСҒСҒРҫСҖР° (РјРҫРҪРҫРұР»РҫРәР°), РәРҫСӮРҫСҖСӢРө РҝРҫРәазСӢРІР°СҺСӮ СҖР°РұРҫСӮСғ РЈРӨ-ламРҝ РІРҫ РІСҖРөРјСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ.Р’Рҫ РІСҖРөРјСҸ РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҝСҖРҫРёСҒС…РҫРҙРёСӮ С„РҫСҖРјРёСҖРҫРІР°РҪРёРө СҖРөР»СҢРөфа РёР·РҫРұСҖажРөРҪРёСҸ. Р’СҖРөРјСҸ РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҙРҫлжРҪРҫ РұСӢСӮСҢ СӮР°РәРёРј, СҮСӮРҫРұСӢ РҫРұРөСҒРҝРөСҮРёСӮСҢ РҝСҖРҫСҮРҪСғСҺ СҒРІСҸР·СҢ СҚР»РөРјРөРҪСӮРҫРІ РёР·РҫРұСҖажРөРҪРёСҸ СҒ РҫСҒРҪРҫРІРҫР№. РңРөР¶РҙСғ СҖРөР»СҢРөС„РҫРј РёР·РҫРұСҖажРөРҪРёСҸ Рё РҫСҒРҪРҫРІРҫР№ РҪРө РҙРҫлжРөРҪ РҫСҒСӮаваСӮСҢСҒСҸ РјР°СӮРөСҖиал, РҪРө РҝРҫРҙРІРөСҖРіСҲРёР№СҒСҸ РҝРҫР»РҪРҫР№ РҝРҫлимРөСҖРёР·Р°СҶРёРё. РһРҪРҫ завиСҒРёСӮ РҫСӮ СӮРёРҝР° С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ, РҝР°СҖамРөСӮСҖРҫРІ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ, РјРҫСүРҪРҫСҒСӮРё РәРҫРҝРёСҖРҫвалСҢРҪРҫР№ СҖамСӢ Рё РҪРөРәРҫСӮРҫСҖСӢС… РҙСҖСғРіРёС… фаРәСӮРҫСҖРҫРІ. РҹСҖРөРҙРІР°СҖРёСӮРөР»СҢРҪРҫ РөРіРҫ РҪРөРҫРұС…РҫРҙРёРјРҫ РҫРҝСҖРөРҙРөлиСӮСҢ СҒ РҝРҫРјРҫСүСҢСҺ СӮРөСҒСӮРҫРІРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

6.2 Р’СӢРјСӢРІР°РҪРёРө

6.2.1Р’СӢРјСӢРІР°РҪРёРө С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ.

РҹРҫСҒР»Рө РҫСҒРҪРҫРІРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ СҒР»РөРҙСғРөСӮ РҫРҝРөСҖР°СҶРёСҸ РҝСҖРҫСҸРІРәРё (РІСӢРјСӢРІР°РҪРёСҸ) С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ, РІ СҖРөР·СғР»СҢСӮР°СӮРө РәРҫСӮРҫСҖРҫР№ РҪР° РҝлаСҒСӮРёРҪРө РҫСҒСӮР°СҺСӮСҒСҸ СғСҮР°СҒСӮРәРё, РҝСҖРҫСҲРөРҙСҲРёРө РҝРҫлимРөСҖРёР·Р°СҶРёСҺ РҝРҫРҙ РҙРөР№СҒСӮРІРёРөРј РЈРӨ-РёР·Р»СғСҮРөРҪРёСҸ.

Р’СӢРјСӢРІР°РҪРёРө РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ:

(1) РҹРҫСҒР»Рө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҫСӮРәР»СҺСҮРёСӮСҒСҸ СӮаймРөСҖ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ Рё РІР°РәСғСғРј.

(2) Р’СӢСӮР°СүРёСӮРө РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ РёР· РҫРұлаСҒСӮРё Р·Р°СҒРІРөСӮРәРё (Р»СғСҮСҲРө РёСҒРҝРҫР»СҢР·РҫРІР°СӮСҢ СҒРҪР°СҮала РҝСҖРҫР·СҖР°СҮРҪСӢР№ РәР»РөР№ РҙР»СҸ СҒРәР»РөРёРІР°РҪРёСҸ СҒР»РҫРөРІ Рё Р·Р°СӮРөРј РҙРІСғСҒСӮРҫСҖРҫРҪРҪСҺСҺ Р»РөРҪСӮСғ-СҒРәРҫСӮСҮ, СҮСӮРҫРұСӢ РҝРҫСҒР»Рө РІСӢРјСӢРІР°РҪРёСҸ Р»РөРіРәРҫ РөРө СҒРҪСҸСӮСҢ), Р·Р°СӮРөРј РҫСӮРІРөРҙРёСӮРө РҝР»РөРҪРәСғ РІ СҒСӮРҫСҖРҫРҪСғ, (замРөСҮР°РҪРёРө: РҝРөСҮР°СӮРҪР°СҸ С„РҫСҖРјР° РҙР»СҸ РІСӢРјСӢРІР°РҪРёСҸ РҙРҫлжРҪР° РұСӢСӮСҢ СҮРёСҒСӮРҫР№ РҝРөСҖРөРҙ РҝРҫРіСҖСғР¶РөРҪРёРөРј РІ СҖР°СҒСӮРІРҫСҖ). Р—Р°РәСҖРөРҝРёСӮРө РҝлаСҒСӮРёРҪСғ РҪР° РҝСҖРҫРјСӢРІРҫСҮРҪСӢР№ СҒСӮРҫР». ЗалРөР№СӮРө, РҪРөРҫРұС…РҫРҙРёРјСӢР№ РҙР»СҸ РІР°СҲРөРіРҫ РјР°СӮРөСҖиала РҪСғР¶РҪСӢР№ СҖР°СҒСӮРІРҫСҖ РҙР»СҸ РҝСҖРҫРјСӢРІРәРё. РЈСҖРҫРІРөРҪСҢ СҖР°СҒСӮРІРҫСҖР° РҙРҫлжРөРҪ РұСӢСӮСҢ РҪР° СғСҖРҫРІРҪРө РІСӢСҒРҫСӮСӢ СүС‘СӮРҫРә.

(3) РҹРөСҖРөРҙ РІСӢРјСӢРІР°РҪРёРөРј, Р·Р°РәСҖРҫР№СӮРө РәСҖСӢСҲРәСғ Рё Р·Р°РәСҖРөРҝРёСӮРө РөС‘ фиРәСҒР°СӮРҫСҖами. РЈСҒСӮР°РҪРҫРІРёСӮРө «СӮаймРөСҖ РҝСҖРҫРјСӢРІРәРё». РһРұСӢСҮРҪРҫ СҒ РёСҒРҝРҫР»СҢР·РҫРІР°РҪРёРөРј РҪРҫРІРҫРіРҫ СҖР°СҒСӮРІРҫСҖР° СӮСҖРөРұСғРөСӮСҒСҸ РҫРәРҫР»Рҫ 10-15 РјРёРҪСғСӮ.

(4) РқажмиСӮРө РәРҪРҫРҝРәСғ «РҹСҖРҫРјСӢРІРәР°». Р’СҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҙРҫСҒСӮРёРіРҪРөСӮ СғСҒСӮР°РҪРҫРІР»РөРҪРҪРҫРіРҫ, РҝСҖРё РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮРё РІСҖРөРјСҸ РјРҫР¶РҪРҫ СғРІРөлиСҮРёСӮСҢ. РҹСҖРҫРІРөСҖСҢСӮРө СҖРөР·СғР»СҢСӮР°СӮ РІСӢРјСӢРІР°РҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ, РҝРҫРҙРҪРёРјРёСӮРө СүРөСӮРәРё, РөСҒли РҪРөРәРҫСӮРҫСҖСӢРө СҮР°СҒСӮРё РІСӢРјСӢлиСҒСҢ РҪРө РҙРҫСҒСӮР°СӮРҫСҮРҪРҫ РіР»СғРұРҫРәРҫ, лиРұРҫ РҪР°РҫРұРҫСҖРҫСӮ. РҹСҖРҫРІРөСҖСҢСӮРө РІРөСҒСҢ СҖРөР·СғР»СҢСӮР°СӮ РІСӢРјСӢРІР°РҪРёСҸ, СүРөСӮРәРё РјРҫРіСғСӮ РұСӢСӮСҢ РҪРөРҙРҫСҒСӮР°СӮРҫСҮРҪРҫ РІСӢСҒРҫРәРҫ СҖР°СҒРҝРҫР»РҫР¶РөРҪСӢ лиРұРҫ РҙавлРөРҪРёРө СҖР°СҒСӮРІРҫСҖР° РҪРөРҙРҫСҒСӮР°СӮРҫСҮРҪРҫРө. РҹСҖРё РҫРұРҪР°СҖСғР¶РөРҪРёРё СҒСҖазСғ Р¶Рө РҝРҫРІСӮРҫСҖРёСӮРө РІСӢРјСӢРІР°РҪРёРө РҝРҫСҒР»Рө РҪР°СҒСӮСҖРҫР№РәРё. Р•СҒли РІСҖРөРјСҸ РҫРұСҖР°СӮРҪРҫРіРҫ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ СҒлиСҲРәРҫРј РұРҫР»СҢСҲРҫРө, СӮРҫ РІСӢРјСӢРІР°РҪРёРө РҪРө РҝСҖРҫРёР·РҫР№РҙРөСӮ.

РҹРҫСҒР»Рө РІСӢРјСӢРІР°РҪРёСҸ РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ РҪРөРҫРұС…РҫРҙРёРјРҫ РҝСҖРҫРјСӢСӮСҢ РҝРҫРҙ СҒСӮСҖСғРөР№ РІРҫРҙСӢ, СҮСӮРҫРұСӢ СҖР°СҒСӮРІРҫСҖРёСӮСҢ РҫСӮРҝРөСҮР°СӮР°РҪРҪСӢРө РҪР° С„РҫСҖРјРө СҖазмРөСӮРәРё (СӮСҖРөРұСғРөСӮСҒСҸ СҒРІРөжий СҖР°СҒСӮРІРҫСҖ). РқРөРәРҫСӮРҫСҖСӢРө СӮРҫРҪРәРёРө лиРҪРёРё СӮРөРәСҒСӮР° РјРҫРіСғСӮ РёР·РҫРіРҪСғСӮСҢСҒСҸ РёР·-Р·Р° РҙРҫлгРҫРіРҫ РІСҖРөРјРөРҪРё РІСӢРјСӢРІР°РҪРёСҸ, РҪРҫ РҝРҫСҒР»Рө СҒСғСҲРәРё РҫРҪРё РІРҫСҒСҒСӮР°РҪРҫРІСҸСӮ РёСҒС…РҫРҙРҪСғСҺ С„РҫСҖРјСғ.

6.2.2 РһРҝСӮималСҢРҪРҫРө РІСҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ СҒР»РөРҙСғСҺСүРёРј РҫРұСҖазРҫРј: РҹСҖСҸРјРҫСғРіРҫР»СҢРҪСӢР№ РәСғСҒРҫРә С„РҫСҖРјРҪРҫРіРҫ РјР°СӮРөСҖиала Р·Р°СҒРІРөСҮРёРІР°РөСӮСҒСҸ СҒ лиСҶРөРІРҫР№ СҒСӮРҫСҖРҫРҪСӢ, РёРјРөСҸ «РҪРөР·Р°СҒРІРөСҮРөРҪРҪСӢР№» СғСҮР°СҒСӮРҫРә РІ СҒРөСҖРөРҙРёРҪРө. ДалРөРө СҚСӮРҫСӮ РҫРұСҖазРөСҶ РІСӢРјСӢРІР°РөСӮСҒСҸ СҒ РҫРҝСҖРөРҙРөР»РөРҪРҪСӢРј Рё РҙРҫСҒСӮР°СӮРҫСҮРҪРҫ малСӢРј РІСҖРөРјРөРҪРөРј РІСӢРјСӢРІР°РҪРёСҸ. РЎСғСҲРёСӮСҒСҸ. РҹСҖРҫСҶРөСҒСҒ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ РҝРҫРІСӮРҫСҖСҸРөСӮСҒСҸ СҒ РҙСҖСғРіРёРј РҫРұСҖазСҶРҫРј РҝРҫ СӮРҫР№ - Р¶Рө РјРөСӮРҫРҙРёРәРө. РЎР»РөРҙСғСҺСүРёР№ РҫРұСҖазРөСҶ РІСӢРјСӢРІР°РөСӮСҒСҸ СҒ РұРҫР»СҢСҲРёРј РІСҖРөРјРөРҪРөРј РІСӢРјСӢРІР°РҪРёСҸ Рё СҒСғСҲРёСӮСҒСҸ. ЗамРөСҖСҸСҸ СӮРҫР»СүРёРҪСғ РҫСҒСӮавСҲРөРіРҫСҒСҸ «РҪРөР·Р°РҝРҫлимРөСҖРёР·РҫвавСҲРөРіРҫСҒСҸ» РјРҫРҪРҫРјРөСҖР° СҒ РҪРөСҒРәРҫР»СҢРәРёС… РҫРұСҖазСҶРҫРІ, СҒСӮСҖРҫРёСӮСҒСҸ РіСҖафиРә РҙРёРҪамиРәРё РІСӢРјСӢРІР°РҪРёСҸ РјРҫРҪРҫРјРөСҖР° РҝРҫ РІСӢСҒРҫСӮРө РҝлаСҒСӮРёРҪСӢ РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ РІСҖРөРјРөРҪРё. РҹРҫ СҚСӮРҫРјСғ РіСҖафиРәСғ, Р·РҪР°СҸ РҪРөРҫРұС…РҫРҙРёРјСғСҺ РіР»СғРұРёРҪСғ СҖРөР»СҢРөфа РјРҫР¶РҪРҫ РҪайСӮРё РҫРҝСӮималСҢРҪРҫРө РІСҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ. РҳСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө РҪРөРәР°СҮРөСҒСӮРІРөРҪРҪРҫРіРҫ РІСӢРјСӢРІРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖР° РҝСҖРёРІРҫРҙРёСӮ Рә:

1)ЗамРөРҙР»РөРҪРёСҺ РҝСҖРҫСҶРөСҒСҒР° РІСӢРјСӢРІРәРё.

2) РҹРҫСҸРІР»СҸРөСӮСҒСҸ РҫСҖР°РҪР¶РөРІСӢР№ РҪалРөСӮ.

3) РҹлиСӮР° СҒСӮР°РҪРҫРІРёСӮСҒСҸ лиРҝРәРҫР№.

4) РҹРҫРІСӢСҲР°РөСӮСҒСҸ РҝРөРҪРҫРҫРұСҖазРҫРІР°РҪРёРө РҝСҖРё РІСӢРјСӢРІРәРө.

Р’ РҝСҖРҫСҸРІРҫСҮРҪРҫР№ СҒРөРәСҶРёРё РҝРөСҖРөРҙ РҪР°СҮалРҫРј СҖР°РұРҫСӮСӢ СүРөСӮРәРё РҙРҫлжРҪСӢ РұСӢСӮСҢ СғСҒСӮР°РҪРҫРІР»РөРҪСӢ РІ СҒРҫРҫСӮРІРөСӮСҒСӮРІРёРё СҒ СӮРҫР»СүРёРҪРҫР№ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ. РһРҪРё РҙРҫлжРҪСӢ СҒР»РөРіРәР° РәР°СҒР°СӮСҢСҒСҸ РҝлаСҒСӮРёРҪСӢ.

РўРөРјРҝРөСҖР°СӮСғСҖР° РІСӢРјСӢРІРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖР° РІ завиСҒРёРјРҫСҒСӮРё РҫСӮ РөРіРҫ СӮРёРҝР° РјРҫР¶РөСӮ РәРҫР»РөРұР°СӮСҢСҒСҸ РІ РҝСҖРөРҙРөлах РҫСӮ РәРҫРјРҪР°СӮРҪРҫР№ СӮРөРјРҝРөСҖР°СӮСғСҖСӢ РҙРҫ 34°РЎ.

P.S Р’СҖРөРјСҸ РҝСҖРҫРјСӢРІРәРё. РһРҪРҫ завиСҒРёСӮ РҫСӮ СӮРёРҝР° Рё СӮРҫР»СүРёРҪСӢ РҝлаСҒСӮРёРҪСӢ, СӮСҖРөРұСғРөРјРҫР№ РіР»СғРұРёРҪСӢ СҖРөР»СҢРөфа, СҒРҫСҒСӮРҫСҸРҪРёСҸ РІСӢРјСӢРІРҪРҫРіРҫ СҖР°СҒСӮРІРҫСҖР° Рё РІСӢРјСӢРІРҪСӢС… СүРөСӮРҫРә. Р’СҖРөРјСҸ РҝСҖРҫСҸРІРәРё РҝРөСҖРІРҫРҪР°СҮалСҢРҪРҫ РҝРҫРҙРұРёСҖР°РөСӮСҒСҸ СҚРәСҒРҝРөСҖРёРјРөРҪСӮалСҢРҪСӢРј РҝСғСӮРөРј РҪР° РҫРұСҖазСҶах РҝлаСҒСӮРёРҪ РҪРөРұРҫР»СҢСҲРҫРіРҫ СҖазмРөСҖР°.

Р’ РҫРұСүРөРј СҒР»СғСҮР°Рө РҫРҪРҫ Р»РөжиСӮ РІ РҝСҖРөРҙРөлах 10-15 РјРёРҪ.

Р’Рҫ РІСҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ РҝлаСҒСӮРёРҪР° РІРҝРёСӮСӢРІР°РөСӮ РІСӢРјСӢРІРҪРҫР№ СҖР°СҒСӮРІРҫСҖ. РҹРҫСҚСӮРҫРјСғ РҫРҪР° СҒСӮР°РҪРҫРІРёСӮСҒСҸ РјСҸРіРәРҫР№ Рё РҪР°РұСғС…Р°РөСӮ.

6.3 РЎСғСҲРәР° РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ

РЎСғСҲРәР° РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҫСҒСғСүРөСҒСӮРІР»СҸРөСӮСҒСҸ РІ СҒСғСҲРёР»СҢРҪРҫР№ СҒРөРәСҶРёРё. Р РөРәРҫРјРөРҪРҙСғРөРјР°СҸ СӮРөРјРҝРөСҖР°СӮСғСҖР° СҒСғСҲРәРё – РҪРө РІСӢСҲРө 60-65°РЎ.РҹРҫР»РҫжиСӮРө РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ РІ СҒСғСҲРёР»СҢРҪСғСҺ СҒРөРәСҶРёСҺ. РҹРөСҮР°СӮРҪР°СҸ С„РҫСҖРјР° СҒСҮРёСӮР°РөСӮСҒСҸ РІСӢСҒСғСҲРөРҪРҪРҫР№, РөСҒли РҝРҫСҒР»Рө РёР·РјРөСҖРөРҪРёСҸ РөРө СӮРҫР»СүРёРҪСӢ РҪР° РҝлаСҲРөСҮРҪСӢС… СғСҮР°СҒСӮРәах РҫРҪР° СҒРҫРҫСӮРІРөСӮСҒСӮРІСғРөСӮ Р·Р°СҸРІР»РөРҪРҪРҫР№ СӮРҫР»СүРёРҪРө. Р’Рҫ РІСҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ РҫСӮРҫРұСҖажаРөСӮСҒСҸ РІСҖРөРјСҸ СҒСғСҲРәРё. Р•СҒли РІСҖРөРјСҸ РІСӢРјСӢРІР°РҪРёСҸ СғРІРөлиСҮРёРІР°РөСӮСҒСҸ, СғРІРөлиСҮРёРІР°РөСӮСҒСҸ Рё РІСҖРөРјСҸ СҒСғСҲРәРё. РҳР·-Р·Р° влажРҪРҫСҒСӮРё РІ Р·РёРјРҪРөРө РІСҖРөРјСҸ, РІСҖРөРјСҸ СҒСғСҲРәРё СӮР°РәР¶Рө РҝРҫРІСӢСҲР°РөСӮСҒСҸ. РһРұСӢСҮРҪРҫРө РІСҖРөРјСҸ СҒСғСҲРәРё РҫРәРҫР»Рҫ 2 СҮР°СҒРҫРІ, РҝРөСҮР°СӮРҪР°СҸ С„РҫСҖРјР° РҫРәРҫР»Рҫ30 РјРёРҪСғСӮ. РЎРҫРәСҖР°СүРөРҪРёРө РІСҖРөРјРөРҪРё СҒСғСҲРәРё РҝРҫвлиСҸРөСӮ РҪР° СҒРәРҫСҖРҫСҒСӮСҢ РҝРөСҮР°СӮРё флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ. РӯСӮР°РҝСӢ СҖР°РұРҫСӮСӢ:

(1) РЈСҒСӮР°РҪРҫРІРёСӮРө СӮРөСҖРјРҫСҒСӮР°СӮ РҪР° 60 РіСҖР°РҙСғСҒРҫРІ РҙР»СҸ СҒСғСҲРёР»СҢРҪРҫР№ РәамРөСҖСӢ. ДлСҸ РҝСҖРөРҙРҫСӮРІСҖР°СүРөРҪРёСҸ СӮСҖР°СӮСӢ СҚР»РөРәСӮСҖРёСҮРөСҒСӮРІР° РҙРІСғС…СҒР»РҫР№РҪР°СҸ СҒСғСҲРәР° СҒСғСҲРёСӮ РҪРө СӮРҫР»СҢРәРҫ РәамРөСҖСғ, РҪРҫ Рё РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ. РһСҒРҫРұРҫРө РІРҪРёРјР°РҪРёРө СғРҙРөР»СҸРөСӮСҒСҸ СҒСғСҲРәРө СҖРөР»СҢРөС„РҪРҫР№ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё.

(2) РқажмиСӮРө РәРҪРҫРҝРәСғ «РЎСғСҲРәР°» РёР·РјРөРҪРөРҪРёСҸ РІСҖРөРјРөРҪРё СҒСғСҲРәРё. РқагСҖРөРІР°СӮРөР»СҢРҪР°СҸ СӮСҖСғРұР° РҪР°СҮРҪРөСӮ РҪагСҖРөРІР°СӮСҢСҒСҸ, СӮРөРјРҝРөСҖР°СӮСғСҖР° РұСғРҙРөСӮ РҝРҫРҙРҪРёРјР°СӮСҢСҒСҸ. Р—Р° 15 РјРёРҪСғСӮ СӮРөРјРҝРөСҖР°СӮСғСҖР° РҙРҫСҒСӮРёРіРҪРөСӮ 60 РіСҖР°РҙСғСҒРҫРІ, РІ СҚСӮРҫ РІСҖРөРјСҸ РҪагСҖРөРІР°СӮРөР»СҢРҪР°СҸ СӮСҖСғРұР° РҫСҒСӮР°РҪавливаРөСӮ РҪагСҖРөРІ. РҡРҫРіРҙР° СӮРөРјРҝРөСҖР°СӮСғСҖР° СҒСӮР°РҪРөСӮ РҪРёР¶Рө 60 РіСҖР°РҙСғСҒРҫРІ, РҫРҪР° СҒРҪРҫРІР° РұСғРҙРөСӮ РҪагСҖРөРІР°СӮСҢСҒСҸ, Рё СӮР°Рә РҪРөРҝСҖРөСҖСӢРІРҪРҫ. РҡРҫРіРҙР° СғСҒСӮР°РҪРҫРІР»РөРҪРҪРҫРө РІСҖРөРјСҸ СҒСғСҲРәРё РҙРҫСҒСӮРёРіРҪРөСӮ СҒРІРҫРөРіРҫ Р·РҪР°СҮРөРҪРёСҸ, СӮРҫ РҪагСҖРөРІР°РҪРёРө авСӮРҫРјР°СӮРёСҮРөСҒРәРё РҝСҖРөРәСҖР°СӮРёСӮСҒСҸ.

6.4РӨРёРҪРёСҲРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө(РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪР°СҸ РҫРұСҖР°РұРҫСӮРәР°).

РӨРёРҪРёСҲРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РҝСҖРҫРІРҫРҙРёСӮСҒСҸ РІ СҶРөР»СҸС… СғРјРөРҪСҢСҲРөРҪРёСҸ лиРҝРәРҫСҒСӮРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ, РҝРҫРІСӢСҲРөРҪРёСҸ СғСҒСӮРҫР№СҮРёРІРҫСҒСӮРё Рә СҖазлиСҮРҪСӢРј РІРёРҙам СҖР°СҒСӮРІРҫСҖРёСӮРөР»РөР№, РәСҖР°СҒРҫРә Рё РјРөС…Р°РҪРёСҮРөСҒРәРҫРјСғ РІРҫР·РҙРөР№СҒСӮРІРёСҺ.

РӨРҫСҖРјР° РҝРҫРҙРІРөСҖРіР°РөСӮСҒСҸ РәСҖР°СӮРәРҫРІСҖРөРјРөРҪРҪРҫРјСғ РҫРұР»СғСҮРөРҪРёСҺ РЈРӨ-РёР·Р»СғСҮРөРҪРёРөРј СҒ РҙлиРҪРҫР№ РІРҫР»РҪСӢ РҫРәРҫР»Рҫ 254 РҪРј (РҙРёР°РҝазРҫРҪ РЎ).

РҹРҫСҒР»Рө СҒСғСҲРәРё С„РҫСҖРјСғ СҖРҫРІРҪРҫ СҖР°СҒРҝРҫлагаСҺСӮ РІ РәамРөСҖСғ РҙР»СҸ фиРҪРёСҲРёРҪРіР° СҒ РІРөСҖС…РҪРёРј СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРөРј. РЈСҒСӮР°РҪРҫРІРёСӮРө РІСҖРөРјСҸ СӮаймРөСҖР° фиРҪРёСҲРёРҪРіР°. РһРұСӢСҮРҪРҫ, РІСҖРөРјСҸ фиРҪРёСҲРёРҪРіР° РҫРәРҫР»Рҫ 10 РјРёРҪСғСӮ (РҙР»СҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҫРәРҫР»Рҫ 8 РјРёРҪСғСӮ), СғРҙРөлиСӮРө РІРҪРёРјР°РҪРёРө РёР·РјРөРҪРөРҪРёСҺ СҒРІРҫР№СҒСӮРІ СҒРҫ СҒРІРөСӮРҫРј Рё СғСҒСӮР°РҪРҫРІРёСӮРө РҪСғР¶РҪРҫРө РІСҖРөРјСҸ. Р’СҖРөРјСҸ фиРҪРёСҲРёРҪРіР° РҪРө РјРҫР¶РөСӮ РұСӢСӮСҢ СҒлиСҲРәРҫРј РҙРҫлгим или СҒлиСҲРәРҫРј РәРҫСҖРҫСӮРәРёРј, СҚСӮРҫ РјРҫР¶РөСӮ РҝРҫвлиСҸСӮСҢ РҪР° СҖРөР·СғР»СҢСӮР°СӮ РҝРөСҮР°СӮРё, РҪРөРәРҫСӮРҫСҖСӢРө РҝРөСҮР°СӮРҪСӢРө СҒРёРјРІРҫР»СӢ РјРҫРіСғСӮ СҖазРҫСҖРІР°СӮСҢСҒСҸ, СҚСӮРҫ СӮР°РәР¶Рө влиСҸРөСӮ РҪР° СҖРөР»СҢРөС„ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ. Р’СҖРөРјСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ завиСҒРёСӮ РҫСӮ РәРҫлиСҮРөСҒСӮРІР° РҫСҒСӮавСҲРөРіРҫСҒСҸ РІ С„РҫСҖРјРө РІСӢРјСӢРІРҪРҫРіРҫ

СҖР°СҒСӮРІРҫСҖР° Рё РҫРҝСҖРөРҙРөР»СҸРөСӮСҒСҸ СҒСғРұСҠРөРәСӮРёРІРҪСӢРјРё фаРәСӮРҫСҖами СӮР°РәСӮРёР»СҢРҪРҫРіРҫ РҫСүСғСүРөРҪРёСҸ.

(1) РавРҪРҫРјРөСҖРҪРҫ СҖР°СҒРҝРҫР»РҫжиСӮРө РІСӢСҒСғСҲРөРҪРҪСғСҺ РҝРөСҮР°СӮРҪСғСҺ С„РҫСҖРјСғ РІ РәамРөСҖСғ РҙР»СҸ фиРҪРёСҲРёРҪРіР° СҖРөР»СҢРөС„РҪРҫР№ СҒСӮРҫСҖРҫРҪРҫР№ РІРІРөСҖС….

(2) РқажмиСӮРө РәРҪРҫРҝРәСғ «РқР°СҖР°РұРҫСӮРәР°» (фиРҪРёСҲРёРҪРіР°). РҹРҫСҒР»Рө РҝСҖРҫС…РҫР¶РҙРөРҪРёСҸ фиРҪРёСҲРёРҪРіР° лиРәРІРёРҙРёСҖСғРөСӮСҒСҸ РәР»РөР№РәРҫСҒСӮСҢ Рё С„РҫСҖРјРө РҝСҖРёРҙР°РөСӮСҒСҸ СҒСӮРҫР№РәРҫСҒСӮСҢ Рә СҒРҫРҙРөСҖжаСүРёРјСҒСҸ РІ РәСҖР°СҒРәах СҖР°СҒСӮРІРҫСҖРёСӮРөР»СҸРј.

6.5 РһРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРө или РҝРҫСҒСӮ-СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө.

(1) РҹРҫСҒР»Рө фиРҪРёСҲРҪРҫР№ Р·Р°СҒРІРөСӮРәРё СҖРөРәРҫРјРөРҪРҙСғРөСӮСҒСҸ РҝСҖРҫРІРөСҒСӮРё РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫРө СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРө РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РЈРӨ-РёР·Р»СғСҮРөРҪРёРөРј РҙРёР°РҝазРҫРҪР° Рҗ. ДаРҪРҪР°СҸ РҝСҖРҫСҶРөРҙСғСҖР° РҪРөРҫРұС…РҫРҙРёРјР° РҙР»СҸ РҫРәРҫРҪСҮР°СӮРөР»СҢРҪРҫР№ РҝРҫлимРөСҖРёР·Р°СҶРёРё РҝлаСҒСӮРёРҪСӢ, РІ СҒР»СғСҮР°Рө РҪахРҫР¶РҙРөРҪРёСҸ РҝСҖРҫСҒСӮСҖР°РҪСҒСӮРІРөРҪРҪСӢС… СғСҮР°СҒСӮРәРҫРІ, РҪРө РҝРҫРҙРІРөСҖРіСҲРёС…СҒСҸ РҝРҫлимРөСҖРёР·Р°СҶРёРё. РЈСҒСӮР°РҪРҫРІРёСӮРө РІСҖРөРјСҸ СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ, Р·Р°СӮРөРј РҪажмиСӮРө РҝРөСҖРөРәР»СҺСҮР°СӮРөР»СҢ Р·Р°СҒРІРөСӮРәРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ Рё РҫРұР»СғСҮРёСӮРө С„РҫСҖРјСғ. РҹСҖРё СҚСӮРҫРј РҪРө СӮСҖРөРұСғРөСӮСҒСҸ РІР°РәСғСғРј. РҹРҫСҒР»Рө РҝСҖРҫС…РҫР¶РҙРөРҪРёСҸ «РҝРҫСҒСӮСҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёСҸ» РҝСҖРҫСҶРөСҒСҒ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ завРөСҖСҲР°РөСӮСҒСҸ.

Глава№ 8РўСҖРөРұРҫРІР°РҪРёСҸ Рә РәР°СҮРөСҒСӮРІСғ РҝСҖРҫРҙСғРәСҶРёРё. РңРөСӮРҫРҙСӢ РәРҫРҪСӮСҖРҫР»СҸ.

8.1. РҹСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ

РӨРҫСҖРјРҪСӢРө РҝлаСҒСӮРёРҪСӢ РҙРҫлжРҪСӢ РұСӢСӮСҢ СҖРҫРІРҪСӢРјРё РҝРҫ РІСҒРөР№ РҝР»РҫСҒРәРҫСҒСӮРё. Р’ РҫРҙРҪРҫРј РәРҫРјРҝР»РөРәСӮРө РҝлаСҒСӮРёРҪСӢ РҪРө РҙРҫлжРҪСӢ РҫСӮлиСҮР°СӮСҢСҒСҸ РҙСҖСғРі РҫСӮ РҙСҖСғРіР° РҝРҫ СӮРҫР»СүРёРҪРө РұРҫР»РөРө СҮРөРј РҪР° ±0,01 РјРј. РҡРҫРҪСӮСҖРҫР»СҢ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ РҪРө РјРөРҪРөРө СҮРөРј РІ РҝСҸСӮРё СӮРҫСҮРәах флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ СӮРҫР»СүРёРҪРҫРјРөСҖРҫРј или РјРёРәСҖРҫРјРөСӮСҖРҫРј. ГлСғРұРёРҪР° СҖРөР»СҢРөфа РҙР»СҸ СӮРҫРҪРәРёС… С„РҫСҖРј РҙРҫлжРҪР° Р»РөжаСӮСҢ РІ РҝСҖРөРҙРөлах 0,7-0,8 РјРј. РҡРҫРҪСӮСҖРҫР»СҢ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ СӮРҫР»СүРёРҪРҫРјРөСҖРҫРј.

РқР° РҝРөСҮР°СӮРҪРҫР№ С„РҫСҖРјРө РҪРө РҙРҫлжРҪРҫ РұСӢСӮСҢ РјРөСҒСӮРҪСӢС… СғРіР»СғРұР»РөРҪРёР№ Рё РІРҫР»РҪРёСҒСӮРҫСҒСӮРё. РңРҫР¶РҪРҫ РҝСҖРҫРІРөСҖРёСӮСҢ РІРёР·СғалСҢРҪРҫ РҪР° РҪалиСҮРёРө зазРҫСҖР° (РҝСҖРҫСҒРІРөСӮР°) РҝСғСӮРөРј РҝСҖРёРәлаРҙСӢРІР°РҪРёСҸ лиРҪРөР№РәРё или РҝСҖРё РҝРҫР»СғСҮРөРҪРёРё РҝСҖРҫРұРҪСӢС… РҫСӮСӮРёСҒРәРҫРІ РІ РҪР°СҮалРө РҝРөСҮР°СӮР°РҪРёСҸ.

РҹРөСҖРөСҮРөРҪСҢ РҝСҖРёРұРҫСҖРҫРІ, РҝСҖРёСҒРҝРҫСҒРҫРұР»РөРҪРёР№, РёРҪСҒСӮСҖСғРјРөРҪСӮРҫРІ, РёСҒРҝРҫР»СҢР·СғРөРјСӢС… РҝСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ:

1. РңРёРәСҖРҫРјРөСӮСҖ или СӮРҫР»СүРёРҪРҫРјРөСҖ СҒ СҶРөРҪРҫР№ РҙРөР»РөРҪРёСҸ 0,01 РјРј - РҙР»СҸ РёР·РјРөСҖРөРҪРёСҸ СӮРҫР»СүРёРҪСӢ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ Рё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

2. РҳР·РјРөСҖРёСӮРөР»СҢРҪР°СҸ лиРҪРөР№РәР° СҒ СҶРөРҪРҫР№ РҙРөР»РөРҪРёСҸ 1 РјРј.

3. Р”РөРҪСҒРёСӮРҫРјРөСӮСҖ, СҖР°РұРҫСӮР°СҺСүРёР№ РІ РҝСҖРҫС…РҫРҙСҸСүРөРј СҒРІРөСӮРө - РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ РәР°СҮРөСҒСӮРІР° РҪРөРіР°СӮРёРІРҪСӢС… С„РҫСӮРҫС„РҫСҖРј.

4. РҹСҖРҫСҒРјРҫСӮСҖРҫРІРҫРө СғСҒСӮСҖРҫР№СҒСӮРІРҫ - РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ РәР°СҮРөСҒСӮРІР° РҪРөРіР°СӮРёРІРҪСӢС… С„РҫСӮРҫС„РҫСҖРј Рё РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј.

5. РӣСғРҝСӢ 8С…, 10С…, 20С… – РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

6. РўРҫР»СүРёРҪРҫРјРөСҖ РёРҪРҙРёРәР°СӮРҫСҖРҪСӢР№ СҒ РёРҪРҙРёРәР°СӮРҫСҖРҫРј СҮР°СҒРҫРІРҫРіРҫ СӮРёРҝР° СҒ СҶРөРҪРҫР№ РҙРөР»РөРҪРёСҸ 0,01 РјРј –РҙР»СҸ РәРҫРҪСӮСҖРҫР»СҸ РіР»СғРұРёРҪСӢ РҝСҖРҫРұРөР»СҢРҪСӢС… СҚР»РөРјРөРҪСӮРҫРІ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

7. РҗСҖРөРҫРјРөСӮСҖ (СҒ РҝСҖРөРҙРөР»РҫРј РёР·РјРөСҖРөРҪРёР№, РҫСҖРёРөРҪСӮРёСҖРҫРІРҫСҮРҪРҫ, РҫСӮ 1,2 РҙРҫ 1,45 РәРі/Р»).

РҹРөСҖРөСҮРөРҪСҢ РјР°СӮРөСҖиалРҫРІ, РҝСҖРёРјРөРҪСҸРөРјСӢС… РҝСҖРё РёР·РіРҫСӮРҫРІР»РөРҪРёРё РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ:

|

РқаимРөРҪРҫРІР°РҪРёРө: |

РқазРҪР°СҮРөРҪРёРө: |

|

РӨРҫСӮРҫРҝРҫлимРөСҖРҪСӢРө РҝлаСҒСӮРёРҪСӢ. |

ДлСҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРёС… РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј.

|

|

РқРөРіР°СӮРёРІРҪР°СҸ С„РҫСӮРҫС„РҫСҖРјР°. |

ДлСҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ флРөРәСҒРҫРіСҖафСҒРәРёС… РҝРөСҮР°СӮРҪСӢС… С„РҫСҖРј.

|

|

РҡСҖР°СҒРәР° РҙР»СҸ СҖРөСӮСғСҲРё РҪРөРіР°СӮРёРІРҪРҫР№ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

|

ДлСҸ СғСҒСӮСҖР°РҪРөРҪРёСҸ РҙРөС„РөРәСӮРҫРІ РёР·РҫРұСҖажРөРҪРёСҸ РҪРөРіР°СӮРёРІРҪРҫР№ С„РҫСӮРҫфлРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ.

|

|

ДвСғСҒСӮРҫСҖРҫРҪРҪСҸСҸ лиРҝРәР°СҸ Р»РөРҪСӮР°. |

ДлСҸ РәСҖРөРҝР»РөРҪРёСҸ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ Рә С„РҫСҖРјРҪРҫРјСғ СҶилиРҪРҙСҖСғ.

|

|

Р’СӢРјСӢРІРҪРҫР№ СҖР°СҒСӮРІРҫСҖ: РҝРөСҖС…Р»РҫСҖСҚСӮРёР»РөРҪ/РұСғСӮР°РҪРҫР»; РІРҫРҙР°; СҖР°СҒСӮРІРҫСҖСӢ СӮРёРҝР° Flexosol, Unisol, Optisol, Nylosolv, Solvit, СҒРҫР»СҢРІРөРҪСӮРҪСӢРө Рё РјСӢР»СҢРҪСӢРө СҖР°СҒСӮРІРҫСҖСӢ. |

ДлСҸ РІСӢРјСӢРІР°РҪРёСҸ РҪРөР·Р°РҝРҫлимРөСҖРёР·РҫРІР°РҪРҪСӢС… СғСҮР°СҒСӮРәРҫРІ С„РҫСҖРјРҪРҫР№ РҝлаСҒСӮРёРҪСӢ.

|

|

РңР°СҒРәРёСҖСғСҺСүРёР№ РјР°СӮРөСҖиал. |

ДлСҸ Р·Р°РәСҖСӢРІР°РҪРёСҸ СғСҮР°СҒСӮРәРҫРІ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҝСҖРё РҫСҒРҪРҫРІРҪРҫРј (РІСӮРҫСҖРҫРј) СҚРәСҒРҝРҫРҪРёСҖРҫРІР°РҪРёРё РІ РҙРІРө СҒСӮР°РҙРёРё.

|

|

РӣРёРҝРәР°СҸ РҝР»РөРҪРәР°. |

ДлСҸ Р·Р°СүРёСӮСӢ РәСҖР°РөРІ РҝРөСҮР°СӮРҪРҫР№ флРөРәСҒРҫРіСҖафСҒРәРҫР№ С„РҫСҖРјСӢ РҫСӮ РҝРҫРҙСӮРөРәР°РҪРёСҸ РҝРҫРҙ РҪРөРө СҖР°СҒСӮРІРҫСҖРҫРІ.

|

Р’РҪРёРјР°РҪРёРө !!! РҳРҪСҒСӮСҖСғРәСҶРёСҸ РҝРҫ СҚРәСҒРҝР»СғР°СӮР°СҶРёРё Р·РҙРөСҒСҢ РҝСҖРөРҙСҒСӮавлРөРҪР° РҪРө РІ РҝРҫР»РҪРҫРј РІРёРҙРө, Р° РҫРұСҖРөР·Р°РҪР° РҙР»СҸ СғРҙРҫРұСҒСӮРІР° РІСӢРәлаРҙСӢРІР°РҪРёСҸ РІ РёРҪСӮРөСҖРҪРөСӮРө !!!

Р•СҒли Вам РҪРөРҫРұС…РҫРҙРёРјР° РҝРҫР»РҪР°СҸ РёРҪСҒСӮСҖСғРәСҶРёСҸ вҖ“ РҫСӮРҝСҖавлСҸР№СӮРө Р·Р°РҝСҖРҫСҒ РҝРҫ РҪР°СҲРөР№ СҚР»РөРәСӮСҖРҫРҪРҪРҫР№ РҝРҫСҮСӮРө Р·Р°РҝСҖРҫСҒ СҒСҺРҙР° ..

* РҹРҫ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪСӢРј РІРҫРҝСҖРҫСҒам Рё РҝРҫ РІРҫРҝСҖРҫСҒам РҝСҖРёРҫРұСҖРөСӮРөРҪРёСҸ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ Р·РІРҫРҪРёСӮРө РҪам СҒСҺРҙР° .. или РҝРёСҲРёСӮРө СҒСҺРҙР°: info@chinko.ru

|

РҹРҫ флРөРәСҒРҫРіСҖафСҒРәРҫРјСғ РҝРөСҮР°СӮРҪРҫРјСғ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҺ СҒРјРҫСӮСҖРёСӮРө СҒР»РөРҙСғСҺСүРёРө СҒСҒСӢР»РәРё: |

|

||||||

|

|

|

|

|||||

п»ҝ

п»ҝ